Möchten Sie mehr darüber erfahren, wie die Kunststoffextrusion funktioniert und wie sie für Ihr Unternehmen hilfreich sein kann? Dieser Artikel wird Ihnen helfen, Ihren Blickwinkel zu erweitern und zu sehen, wie Kunststoffprofile heutzutage jeder Branche helfen. Lassen Sie uns die unermessliche Leistungsfähigkeit von Kunststoffextrusionen entdecken.

Was ist Kunststoffextrusion?

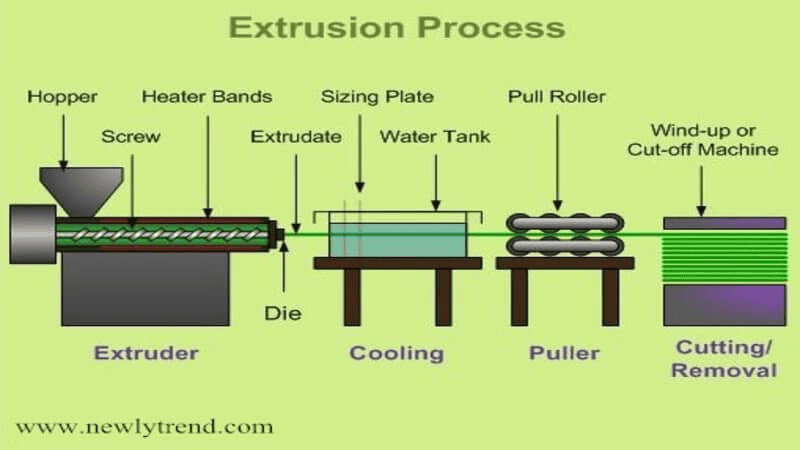

Kunststoffextrusion ist ein groß angelegter Prozess zur Herstellung von Kunststoffwaren, bei dem Thermoplaste kontinuierlich geformt werden B. Pellets, Pulver und Granulat, in gleichmäßige Abschnitte langer Produkte wie Rohre und Kunststofffolien umgewandelt, nachdem diese geschmolzen und unter Druck durch eine Matrize gedrückt wurden. Der extrahierte Kunststoffstrom durchläuft einen Kühlprozess, um seine endgültige Form beizubehalten.

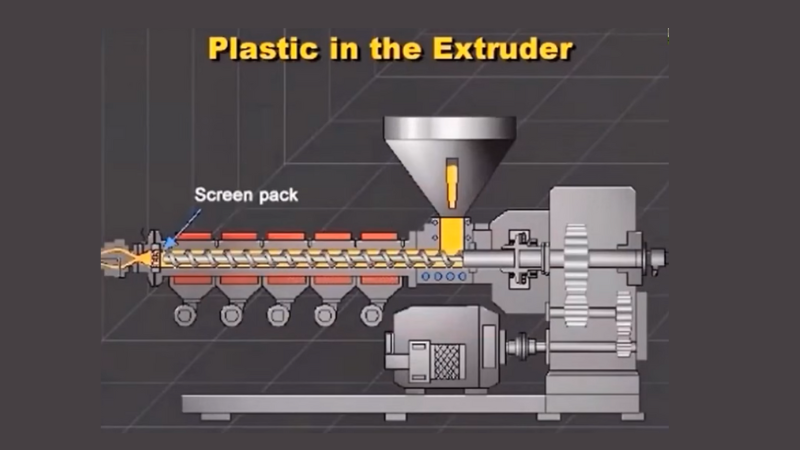

Für den Extrusionsprozess durchlaufen Kunststoffgranulate oder -pellets Maschinen, sogenannte Kunststoffextrusionsmaschinen. Diese lange Maschine vom Typ Metallzylinder besteht aus mehreren Komponenten, wie zum Beispiel:

- Trichter: Ermöglicht die Zuführung von Kunststoffpellets oder -granulaten in die Maschine.

- Schraube: Eine lange rotierende Schnecke im Extruderzylinder drückt das Rohmaterial in den Schmelzzylinder. Übrigens gibt es von diesen Schneckenextrudern auch Untertypen wie Doppelschneckenextruder.

- Barrel: Die Heißkammer schmilzt die Kunststoffkügelchen oder -pellets bei einer geeigneten hohen Temperatur.

- Sterben: Die Matrize ist die Form, die den geschmolzenen Kunststoff in seine endgültige Form bringt, indem er aus dem Zylinder kommt und durch die Schnecke gedrückt wird.

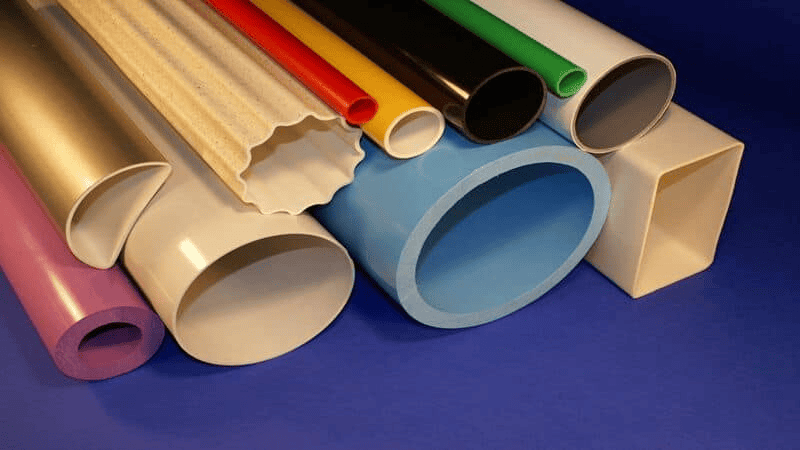

Bei der Kunststoffextrusion handelt es sich also um den Prozess der Herstellung langförmiger Kunststoffextrusionsprodukte wie Rohre, Platten und Folien, ohne diese in Teile zu zerlegen.

Arten der Kunststoffextrusion

Obwohl es sich bei der Kunststoffextrusion um einen hochvolumigen Kunststoffformprozess handelt, gibt es zwei Haupttypen, je nachdem, wie der Kunststoff durch die Extrudermaschine fließt:

1. Kontinuierliche Extrusion von rohem Kunststoffmaterial

Die kontinuierliche Extrusion ist die am häufigsten verwendete Art des Kunststoffextrusionsverfahrens und ermöglicht eine hohe Stückzahl und eine schnelle Produktion. Den wahren Zweck des Extrusionsformens erfüllen, Bei der kontinuierlichen Extrusion führt eine konstante Zuführung von Rohkunststoff zu einem nie endenden Kunststoffstrom.

Dieser stetige Vorrat an Kunststoffnäpfen schmilzt im Schmelzzylinder im Inneren der Maschine. Anschließend fließt der geschmolzene Kunststoff durch die Matrize, um die gewünschte Form anzunehmen. Das kontinuierliche Extrusionsverfahren ist ideal für die Herstellung länglicher Produkte wie Rohre, dünne Folien (wie Plastikfolie) und Platten (für Schilder oder Verpackungen).

2. Intermittierende Extrusion

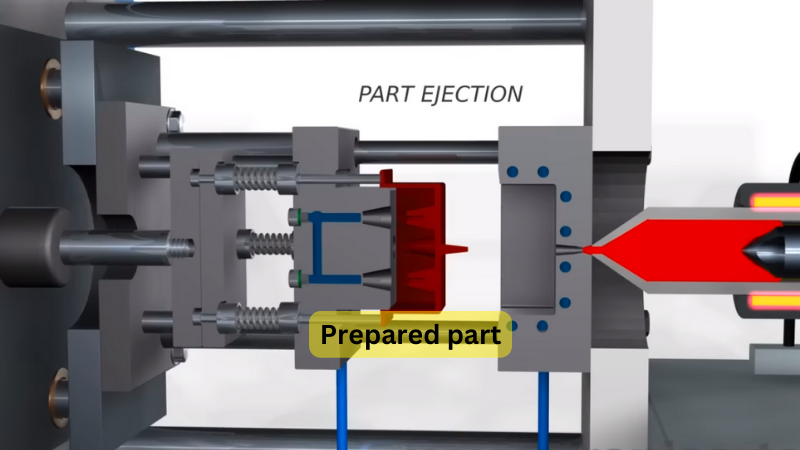

Im Gegensatz zur kontinuierlichen Extrusion Die intermittierende Extrusion erfordert eine begrenzte Freisetzung von geschmolzenem Kunststoff, um eine bestimmte Form herzustellen und diese zu stoppen. Der Prozess wird mit einem „Start-und-Stopp“-Ansatz zur Herstellung einer bestimmten Stückzahl fortgesetzt. Die intermittierende Extrusion hilft vor allem bei der Herstellung von Hohlformen oder komplexeren Produkten. Darüber hinaus weist der Prozess zwei gemeinsame Untertypen auf:

- Blasformen: Diese Technik Funktioniert wie das Aufblasen eines Ballons. Dadurch wird der Fluss aus geschmolzenem Kunststoff mit Luft aufgeblasen, um Hohlformen zu bilden. Es hilft bei der Herstellung von Flaschen, Spielzeug, Kraftstofftanks und Kajaks.

- Ram-Extrusion: Die Technik der Ram-Extrusion Dabei wird der geschmolzene Kunststoff mithilfe eines kolbenartigen Stößels in den Formhohlraum gedrückt. Sobald der Kunststoff in der Form abgekühlt ist, fährt der Stößel zurück und wirft das fertige Produkt aus. Ram-Extrusion hilft hauptsächlich bei der Herstellung komplexer Formen wie Fensterrahmen oder Automobilteile.

Die Wahl der Extrusionsmethode hängt also davon ab, was Sie herstellen möchten. Die kontinuierliche Extrusion eignet sich ideal für lange, einfache Formen wie Rohre und Plastikfolien. Die intermittierende Extrusion eignet sich am besten für die Erstellung hohler oder komplizierter Designs.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Arten von Kunststoffextrusionsprozessen

Kunststoffextrusionsarbeiten gibt es in verschiedenen Geschmacksrichtungen! Hier sind vier gängige Typen:

1. Schlauch-Kunststoffextrusion

Schlauchextrusion, eine Art Kunststoffextrusion Funktioniert durch die Bildung langer geschmolzener Plastikschlangen. Der Kunststoffextruder drückt diesen Kunststoff durch eine kreisförmige Düse und formt so Schläuche unterschiedlicher Größe. Durch diesen Prozess entstehen Produkte wie Rohre, Strohhalme und sogar medizinische Schläuche.

2. Blasfolienextrusion

Blas- oder Blasfolienextrusion ist wie das Aufblasen einer Plastikblase. Geschmolzener Kunststoff fließt durch eine ringförmige Form. Dann wird Luft in die Mitte geblasen, wodurch der Kunststoff zu einem breiten, dünnen Schlauch aufgeblasen wird. Dieser Schlauch wird abgeflacht und abgekühlt, wodurch Kunststofffolien entstehen, die für Verpackungen, Beutel und Verpackungen verwendet werden.

3. Folienextrusion

Mit dieser Methode werden flache Kunststoffplatten hergestellt, jedoch ohne Blasen. Die Kunststoffextruder pressen geschmolzenen Kunststoff durch eine breite, flache Düse. Kühlwalzen verfestigen den Kunststoff zu Folien, die für Schilder, Verpackungen und sogar Gewächshäuser verwendet werden.

4. Übermantelte Kunststoffextrusion

Dieser Vorgang funktioniert wie das Anziehen einer Plastikhülle. Ein Draht oder Kabel wird durch die Mitte einer Matrize geführt. Geschmolzener Kunststoff umgibt dann den Draht und bildet eine schützende Außenschicht. Diese Isolierung ist für elektrische Leitungen und Kabel unerlässlich.

Kunststoffextrusionsprozess: Wie läuft es ab?

Der Kunststoffextrusionsprozess mag einfach erscheinen: Dabei werden Kunststoffpellets gleichmäßig geschmolzen, durch eine Düse gepresst, lange Formen geformt und schließlich abgekühlt, um feste Formen zu erhalten.

Die Wahrheit ist jedoch, dass der gesamte Prozess gleichzeitig detailliert und heikel ist. Hier erfahren Sie, wie diese grundlegenden Schritte Ihnen dabei helfen, Ihre entworfenen Produkte zu erhalten.

Schritt 1: Zuführung des Kunststoffmaterials

Der Kunststoffextrusionsprozess beginnt mit der Beschickung eines riesigen Trichters oben am Kunststoffextruder. Dies wird als Trichter bezeichnet. Allerdings ist dieser Hopper nicht so einfach. Um eine Ansammlung von Kunststoffpellets zu vermeiden, verfügt dieser Trichter über verschiedene Spezialwerkzeuge zum Bewegen hartnäckiger Kunststoffpellets, ohne dass sie zusammenkleben. Diese Werkzeuge sind:

- Vibrationsförderer: Diese Schüttelplattformen vibrieren ständig, um die Kunststoffkügelchen gleichmäßig in den Trichter zu befördern.

- Schneckenförderer: Diese Feeder verfügen über rotierende Miniaturschrauben, die den Schrauben von Archimedes ähneln. Dieses spiralförmige Werkzeug dreht sich und schiebt die Pellets kontinuierlich aus einem separaten Behälter in Richtung des Trichters.

Vereinfacht ausgedrückt stellen diese unterschiedlichen Zuführsysteme eine gleichmäßige Versorgung des Kunststoffextruders mit Kunststoffpellets sicher, was für den reibungslosen Extrusionsprozess entscheidend ist, der zu hochwertigen Kunststoffprodukten führt.

Schritt 2: Schmelzen und Mischen

An die Zuführung schließt sich der Schmelz- und Mischvorgang an. Es ist das Herzstück des gesamten Extrusionsprozesses. In diesem Stadium schmelzen feste Kunststoffpellets im beheizten Fass in definierten Temperaturbereichen.

Sobald die Pellets in das Fass gelangen, schmilzt ein großes beheiztes Fass den Kunststoff und vermischt ihn mithilfe der Reibung der rotierenden Schnecke. Dieses konstruierte Heizfass ist nicht so einfach.

Es verfügt über verschiedene Heizzonen, die zum gleichmäßigen, aber allmählichen Schmelzen des Kunststoffs beitragen. Dadurch hat die gesamte geschmolzene Kunststoffcharge eine gleichmäßige Konsistenz ohne Verbrennungen oder Klumpen. Gleichzeitig imitiert die Schnecke/doppelte rotierende Schnecke die Wirkung eines Teigrührhakens und hilft bei der Herstellung dieses Kunststoffteigs.

Die Funktion der Schnecke ist von entscheidender Bedeutung, da sie dazu beiträgt, die Zusatzstoffe in der gesamten Charge zu vermischen. Diese Zusatzstoffe können Farbpigmente oder festigkeitsgebende Chemikalien sein.

Sie können diesen im Endstadium homogen geschmolzenen Kunststoff mit einem Kuchenteig im Mixer vergleichen – perfekt, um die Form der Form/Matrize zu erreichen.

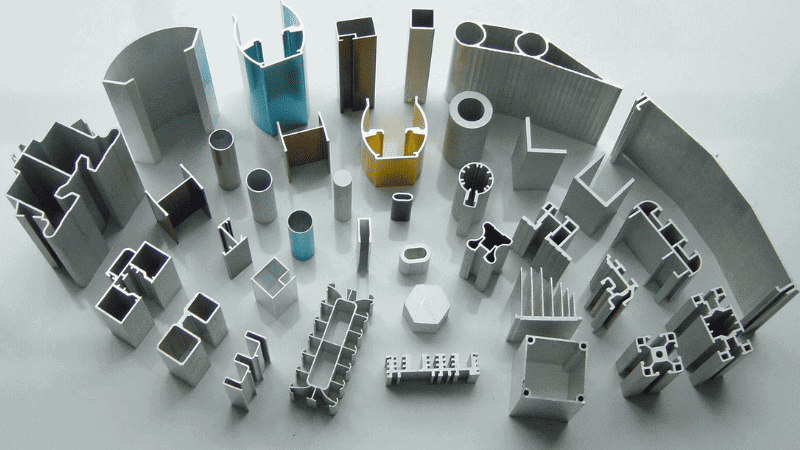

Schritt 3: Ausstoßen von geschmolzenem Kunststoff durch Mighty Die

Eine mächtige Metallmatrize mit individueller Öffnung empfängt den Fluss geschmolzenen Kunststoffs. Die Schnecke im Zylinder treibt den geschmolzenen Kunststoff durch die Düsenöffnung. Die wie ein Trichter wirkende Matrize führt den Kunststoff in die gewünschte Form.

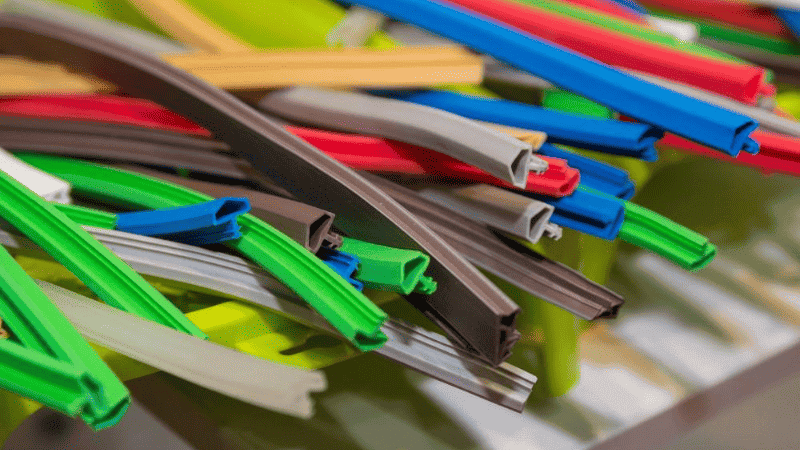

Während der plastische Fluss anhält, bilden sich weiterhin längliche Produkte. Allerdings haben diese Matrizen je nach Verwendung und Endprodukt unterschiedliche Formen und Größen. Beispielsweise hat die Rohrmatrize eine einfache kreisförmige Öffnung.

Die Kunststofffoliendüse hat eine breite Öffnung und die Düse hat eine breite, flache Öffnung. Die Matrizen, die zur Herstellung komplexer Formen wie Fensterrahmen verwendet werden, erfordern Matrizen mit komplizierten Kanälen und Formen.

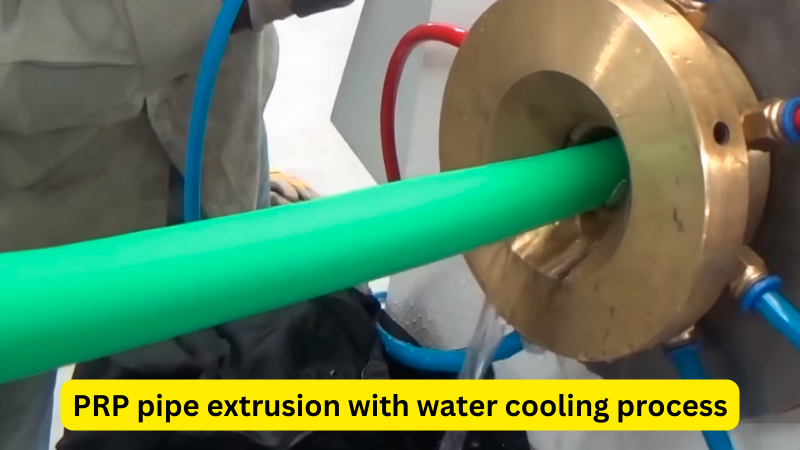

Schritt 4: Abkühlen

Schließlich begleitet die Abkühlphase den Formprozess. Diese Kühlsysteme befinden sich rund um die Matrizen. Sie entziehen dem extrudierten Kunststoff die Wärme und härten ihn aus. Die Kühlstufe unterstützt den Kunststoffextrusionsprozess auf zwei Arten:

- Erstens sind diese Kühlsysteme für die Verfestigung des Kunststoffs unerlässlich

- Zweitens stellen sie die Maßhaltigkeit des Produkts sicher und sorgen so für die perfekte Größe.

Um jedoch die genaue Größe des Endprodukts zu erreichen, muss der Abkühlvorgang sehr schnell erfolgen. Das liegt daran, dass langsames Abkühlen dazu führen kann, dass das Produkt kleiner wird – niemand möchte ein zu kleines Produkt (das ist ungenau und erfüllt seinen Zweck nicht).

Um die schnelle Abkühlung des extrudierten Kunststoffs zu unterstützen, nutzen die Hersteller unterschiedliche Kühlansätze:

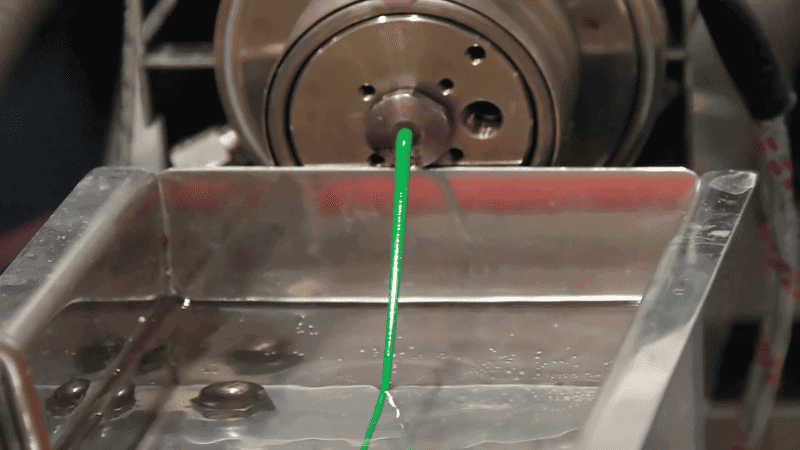

- Wasserbäder: Diese Klontechnik funktioniert am besten bei Hohlprodukten wie Rohren, Röhren und Profilen. Ein Wasserbad entzieht den frisch extrudierten Kunststoffen Wärme und verfestigt sie, damit sie ihre Form behalten.

- Luftkühlung: Luftkühlungshilfen sind relativ kostengünstig und umweltfreundlich und leiten die Wärme von dünnen Kunststofffolien und -platten ab und verfestigen sie. Normalerweise basieren Luftkühlsysteme nur auf Ventilatoren.

- Vakuumkühlung: Dies ist ein komplexerer, aber gleichmäßigerer und präziserer Prozess, bei dem Wärme aus komplexen Formen abgeleitet wird – er ist außerdem umweltfreundlich. Bei diesem Prozess wird rund um die Matrize ein Vakuum angelegt, um die im Kunststoff eingeschlossene Wärme und Feuchtigkeit abzusaugen. Dadurch erhalten Sie die genaueste Form und Größe für Ihre extrudierten Kunststoffprodukte.

Formgebung und Kühlung arbeiten Hand in Hand, um dem Kunststoffprodukt seine Form zu geben und es schnell und präzise zu verfestigen. Wenn Sie also das nächste Mal ein Kunststoffrohr oder einen Fensterrahmen sehen, erinnern Sie sich an die Magie der Formgebung und Abkühlung, die ihm das Leben erweckt hat!

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Vorteile der Kunststoffextrusion

Kunststoffextrusion ist in der Tat beliebt. Aber warum? Die Liste seiner Vorteile ist erschöpfend, aber einige der häufigsten Vorteile sind unten aufgeführt:

1. Schnelle Produktion

Extrusionsmaschinen sind Arbeitspferde der Fabrikwelt. Sie verfügen über eine größere Kapazität zur unterbrechungsfreien Herstellung von Kunststoffprodukten. Aufgrund ihrer Schnelligkeit eignen sie sich ideal für die Massenproduktion.

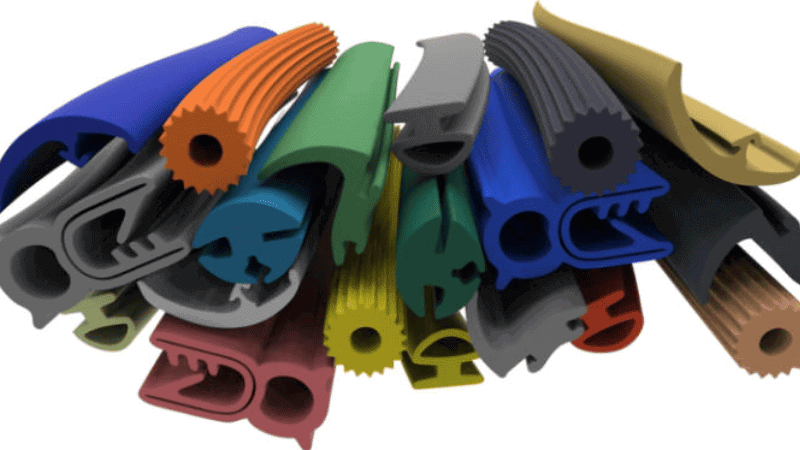

2. Gestaltwandler

Alles, was geformt werden kann, kann durch Extrusion geformt werden, ob Spielzeug oder Fensterrahmen, profitiert von der Extrusion.

Alles, was Sie brauchen, ist, die entsprechende Matrize, geschmolzenen Kunststoff mit Teig oder geschmolzenen, käseähnlichen Kunststoff zu besorgen und ihn abzukühlen, wenn er aus der Matrize kommt – fertig!

Die Vielseitigkeit der Düsen und der reibungslose Extrusionsprozess machen die Extrusion zur besten Option für ein breites Anwendungsspektrum.

3. Kostengünstiger Champion

Extrusion ist eine wirtschaftliche Option für die Großserienproduktion. Die Schönheit liegt in der Kontinuität mit minimalem Abfall. Sobald der Kunststoff geschmolzen ist, sorgt der einfache Formprozess mit maßgeschneiderten Matrizen dafür, dass der Prozess budgetfreundlich und effizient bleibt. Dies führt zu geringeren Kosten pro Artikel.

4. Teamplayer

Extrusion muss nicht alleine arbeiten – er ist ein Teamplayer. Es Lässt sich auch in andere Prozesse wie Schneiden, Schweißen, Drucken und Veredeln für die Endmontage des Produkts integrieren. So können Sie beispielsweise farbenfrohe Pfeifen mit eingravierten Logos oder Spielzeuge mit einer glatten, glänzenden Oberfläche herstellen – alles dank der Extrusion in Kombination mit anderen Techniken.

5. Materialstamm

Im Gegensatz zu anderen Kunststoffformverfahren wie Spritzguss oder Blasformen kann das Extrusionsverfahren eine Vielzahl von Thermoplasten verarbeiten. Diese Kunststofftypen reichen von alltäglichen Materialien wie PVC bis hin zu spezielleren Typen wie ABS (Acrylnitril-Butadien-Styrol), HAUSTIER (Polyethylenterephthalat) und PC(Polycarbonat).

Kurz gesagt, die Kunststoffextrusion bietet eine gewinnbringende Kombination aus Geschwindigkeit, Flexibilität, Erschwinglichkeit und Anpassungsfähigkeit. Kein Wunder, dass es sich bei so vielen Kunststoffprodukten, die wir täglich verwenden, um ein bewährtes Verfahren handelt!

Anwendungen der Kunststoffextrusion

Kunststoffextrusion gehört zum Alltag! Durch diesen fantastischen Prozess entsteht eine breite Palette von Produkten für den täglichen Gebrauch, vom Bau Ihres Hauses über das Verpacken Ihrer Lebensmittel bis hin zur Unterhaltung Ihrer Kinder. Die Beteiligung an der Kunststoffextrusion findet sich in verschiedenen Aspekten unseres Lebens:

1. Verpackung

Haben Sie in Ihrer Küche Plastikketten gesehen? Woher kommen diese dünnen Plastikfolien mit einer so präzisen Dicke? Extrusionsmaschinen stellen Ihre unverzichtbare Lebensmittel-Plastikfolie her.

Ebenso stammen die Flaschen, die Sie trinken, aus der Extrusion, Sie sollten sich also bei der intermittierenden Extrusion bedanken. Daher hält die Kunststoffextrusion Ihre Getränke und andere Flüssigkeiten sicher und praktisch, von Plastiktüten bis hin zu Joghurttuben und -flaschen.

2. Konsumgüter

Schauen Sie sich um ... Kunststoffextrusion ist da.

Die Wasserschläuche, die Sie zur Bewässerung Ihres Gartens verwenden, die Elektrokabel, die Ihre Geräte mit Strom versorgen, und sogar die Spielzeuge Ihrer Kinder werden aus der Extrusion hergestellt.

Ebenso verfügen Sie an Ihren Arbeitsplätzen über flexible Kunststoffschläuche für medizinische Geräte und Luftschläuche. Die vielseitige Anwendung der Extrusion hat der heutigen Welt unzählige Konsumgüter beschert.

3. Automobilindustrie

Obwohl die Automobilindustrie eine Schwerindustrie ist, benötigt sie extrudierte Kunststoffartikel. Die Innenteile Ihres Autos, wie Armaturenbretter und Türverkleidungen, werden aus Matrizen hergestellt, die an Extrusionsmaschinen befestigt sind. Diese langlebigen, leichten und mühelos individuell anpassbaren Kunststoffteile sind für verschiedene Automodelle hilfreich.

4. Medizinische Anwendungen

Auch im medizinischen Bereich wird bei den notwendigen Werkzeugen in großem Umfang auf die Kunststoffextrusion zurückgegriffen. Beispielsweise werden flexible intravenöse Tropfschläuche (IV) und Katheter durch Kunststoffextrusion hergestellt.

Wenn Sie also das nächste Mal einheitlich hergestellten Kunststoff verwenden, müssen Sie sich möglicherweise bei der Kunststoffextrusion bedanken. Letztendlich hilft es Ihnen mit seiner Vielseitigkeit und Effizienz und gestaltet Ihre Welt auf unzählige Arten.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Kunststoffextrusion vs. Spritzguss

Inzwischen fragen Sie sich vielleicht, wie sich die Kunststoffextrusion von ihren anderen beliebten Gegenstücken unterscheidet. Spritzgießen, und warum Sie es wählen sollten. Schließlich dienen beide der Kunststoffindustrie, zeichnen sich aber durch unterschiedliche Aufgaben aus. Hier ist eine kurze Aufschlüsselung, die Ihnen bei der Auswahl des Gewinners helfen soll:

Extrusion als König der langen Formen

Benötigen Sie einen langen, nicht enden wollenden Strom an aufgeblasenem oder aufgeblasenem Plastik? Extrusion kann Ihnen helfen. Es quetscht kontinuierlich geschmolzenen Kunststoff durch eine Form und formt so Dinge wie Rohre, Folien und Baumaterialien. Es ist schnell und effizient für die Massenproduktion.

Spritzguss – Meister der 3D-Formen

Möchten Sie eine komplexe 3D-Form wie Taschenkämme, Autoteile, Drahtspulen oder Wasserkanister mit Griffen? Spritzguss hilft Ihnen dabei. Sie erhalten Ihre gewünschten Kunststoffschuhe, indem Sie heißen Kunststoff in eine Form gießen, um eine bestimmte 3D-Form zu erzeugen. Somit eignet es sich perfekt für die Herstellung komplexer Teile wie Spielzeug, Werkzeugkästen oder sogar medizinischer Geräte.

Hier finden Sie eine Aufschlüsselung der wichtigsten Unterschiede zwischen Kunststoffextrusion und Spritzguss, damit Sie eine fundiertere Entscheidung treffen können.

| Merkmal | Plastische Extrusion | Spritzguss |

|---|---|---|

| Prozess | Ein kontinuierlicher Strom geschmolzener Kunststoffe wird durch eine Matrize gepresst. | Geschmolzener Kunststoff wird unter hohem Druck in einen geschlossenen Formhohlraum eingespritzt. |

| Geeignet für Formen | Lange, durchgehende Profile mit gleichmäßigen Querschnitten (Rohre, Folien, Bleche) | Komplexe 3D-Formen mit komplizierten Details (Zahnräder, Gehäuse, Spielzeug) |

| Produktionsvolumen | Ideal für die Massenproduktion identischer Teile. | Effizient für die Massenproduktion, sobald die Form hergestellt ist. |

| Formkosten | Geringere Vorabkosten für Matrizen, einfacheres Design. | Die höheren Vorabkosten für komplexe Formen mit komplizierten Details. |

| Materialverbrauch | Effizientere Materialnutzung bei minimalem Abfall. | Etwas Materialabfall kann durch Anguss und Angusskanäle entstehen. |

| Produktionsgeschwindigkeit | Schnellere Produktion durch kontinuierlichen Prozess. | Langsamere Produktion aufgrund des Öffnungs-/Schließzyklus der Form. |

| Design-Flexibilität | Beschränkt auf Formen mit konsistenten Querschnitten. | Äußerst vielseitig für komplexe und detaillierte Designs. |

| Anwendungen | Rohre, Folien, Bleche, Baumaterialien, Drähte, Schläuche. | Elektronikgehäuse, Autoteile, Möbelkomponenten, Spielzeug, medizinische Geräte. |

Also, was sollten Sie wählen?

- Entscheiden Sie sich für Extrusion, wenn Sie lange, kontinuierliche Formen benötigen.

- Entscheiden Sie sich für Spritzguss, wenn Sie ein komplexes 3D-Teil erstellen möchten.

- Aber was könnte für die Massenproduktion geeignet sein? Beide können schnell sein, bei einfacheren Formen kann die Extrusion jedoch zu kurz kommen.

Letztendlich hängt die beste Wahl von dem spezifischen Produkt ab, das Sie herstellen.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Zusammenfassung

Hier drehte sich also alles um die Kunststoffextrusion und wie dieser Prozess funktioniert. Zusammenfassend können wir sagen, dass die Kunststoffextrusion mit ihrer Vielseitigkeit und dem hochvolumigen Verfahren zur Formung von Thermoplasten, einschließlich Silikon, Ihnen alles von Baumaterialien bis hin zu medizinischen Werkzeugen liefern kann. Wir hoffen, dass Sie jetzt alle Antworten auf die Frage haben, was Kunststoffextrusion ist und wie sie funktioniert.

Hongju – Ihr vertrauenswürdigster Partner für die Kunststoffherstellung

Möchten Sie Kunststoff in Teile umwandeln, die Ihren Projektanforderungen entsprechen? Partner mit Hongju. Unser Expertenteam mit 20 Jahren Erfahrung in der Herstellung von Kunststoffteilen hilft Ihnen dabei, Ihre maßgeschneiderten Kunststoff- und Silikonkautschukprodukte zu erhalten, die Ihre Fertigungsqualität verbessern, Kosten sparen und das gewünschte Geschäftswachstum fördern. Holen Sie sich noch heute Ihr Angebot per uns kontaktieren.