In diesem Blog haben wir die Arten von Kunststoffformteilen erläutert, um Ihnen bei der Auswahl der perfekten Passform für Ihr Produkt zu helfen. Wir gehen kurz auf die Technologien, Anwendungen und Auswirkungen des Formens auf die Umwelt ein, um Ihnen die Auswahl zu erleichtern.

Was ist das Kunststoffformen?

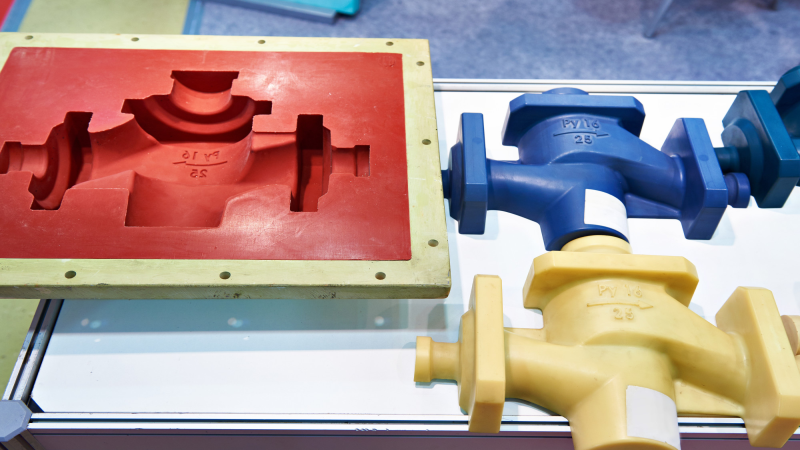

Beim Kunststoffformen handelt es sich um den Prozess der Herstellung von Kunststoffprodukten durch Formen eines biegsamen Materials oder flüssigen Harzes in einem festen Rahmen, der als Form oder Matrix bezeichnet wird. Dabei werden Polymere wie Polyethylen niedriger Dichte oder Polypropylen in eine Hohlform gegeben, um das Endprodukt zu erhalten.

Diese Formen verfügen über ein komplexes Muster, das bei der Herstellung von Produkten mit unterschiedlichen Formen, Merkmalen und Funktionen verwendet werden kann. Die Anwendungsmöglichkeiten des Formens sind nicht beschränkt; Tatsächlich erstrecken sie sich auf verschiedene Branchen und eine breite Produktpalette.

Jeder Herstellungsprozess erfordert unterschiedliche Hitze- und Druckniveaus, damit das Endprodukt die gewünschte Form erhält.

5 Technologien zum Formen von Kunststoff

Kunststoffformverfahren sind von entscheidender Bedeutung für die Umwandlung von Kunststoff in neue Objekte für verschiedene Branchen und Zwecke. Es gibt jedoch keine einheitliche Technologie für die Kunststoffspritzgussindustrie. Es gibt fünf verschiedene Methoden zur Umwandlung von Kunststoff, wobei einige weniger gebräuchliche Methoden wie Extrusionsformen zur Herstellung von Kunststoffkomponenten zum Einsatz kommen.

Alle diese Methoden haben besondere Vorteile und einzigartige Anwendungen. Daher ist es notwendig, entsprechend Ihren Produktanforderungen auszuwählen. Im Folgenden sind die am häufigsten verwendeten Kunststoffformtechnologien aufgeführt:

Spritzguss

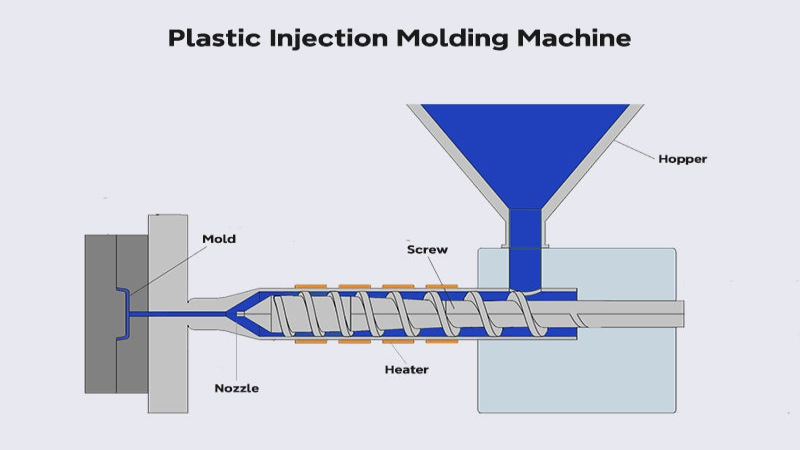

Kunststoff-Spritzguss produziert hochkomplexe Teile mit hoher Geschwindigkeit und hervorragender Genauigkeit. Dieses Kunststoffspritzgussverfahren umfasst die Herstellung einer Vielzahl hochwertiger komplexer Produkte. Der Prozess umfasst mehrere entscheidende Schritte zur Sicherstellung der Qualität.

Es unterscheidet sich vom anderen Kunststoff Formtechniken da es sich um ein dünnwandiges Formteil mit geringen Stückkosten handelt. Bei diesem typischen Spritzgussverfahren wird Kunststoffharz/thermoplastischem or flüssige Silikoninjektion in eine maßgeschneiderte beheizte Form einer Kunststoff-Spritzgießmaschine. Der geschmolzene Kunststoff beginnt sich schließlich zu formen und nimmt beim anschließenden Abkühlen seine Form an.

Nach dem Abkühlen verfestigt sich der Kunststoff und nimmt die gewünschte Form an. Anschließend geben Auswerferstifte oder -platten der Spritzgießmaschine das fertige Produkt frei. Es gibt verschiedene Arten, darunter gasunterstütztes Spritzgießen, das bei der Herstellung von Kunststoffteilen hilft. Beim Spritzgussverfahren entstehen Produkte mit dreidimensionalen Formen, im Gegensatz zum Extrusionsverfahren, bei dem zweidimensionale Strukturen entstehen.

Blasformen

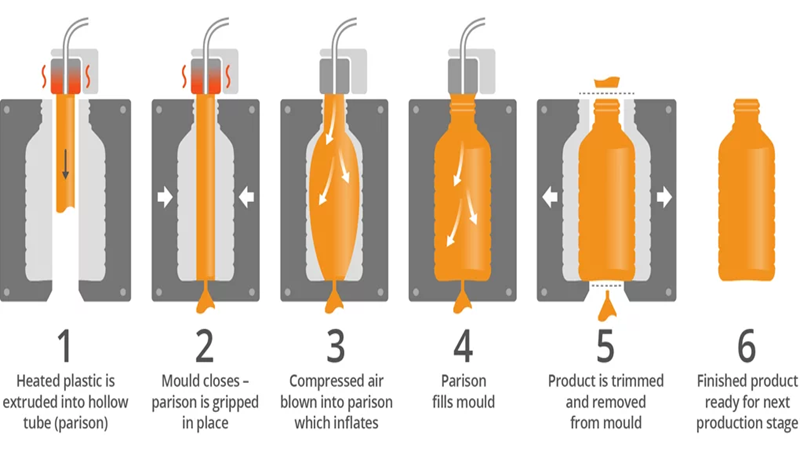

Blasformen ist eine der am häufigsten verwendeten Techniken zur Herstellung von Hohlkörpern, wie z Lagerbehälter und Flaschen mit dünnen Wänden und Automobilteile wie Kraftstofftanks. Es besteht aus einem Erhitzungsprozess und steht hinsichtlich der niedrigen Kosten pro Teil unter den Formtechnologien an zweiter Stelle. Bei diesem Verfahren beginnt das Formen mit der Verwendung von erhitztem Kunststoff in einem Hohlrohr, das sich ausdehnt, um die gewünschte Form des Endprodukts zu erhalten.

Dabei wird der Rohkunststoff erhitzt und anschließend Luft hineingeblasen. Anschließend beginnen die geschmolzenen Kunststoffharze mit Hilfe von Inertgas in der Maschine in die Form des Hohlraums der Form zu blasen. Schließlich nimmt es beim Abkühlen je nach verwendeter Form die gewünschte Form an.

Blasformen ist ein schnelles und kostengünstiges Verfahren. Darüber hinaus stellen Hersteller mit dieser Technologie viele leichte und hohle Kunststoffprodukte her. Der Herstellungsprozess von Spritzgießen und Blasformen ist dasselbe, da beide flüssiges Harz verwenden. Der Unterschied zum Spritzgießen besteht darin, dass es sich um geschmolzenes Kunststoffmaterial und ein rohrförmiges Teil handelt.

Rotationsformen

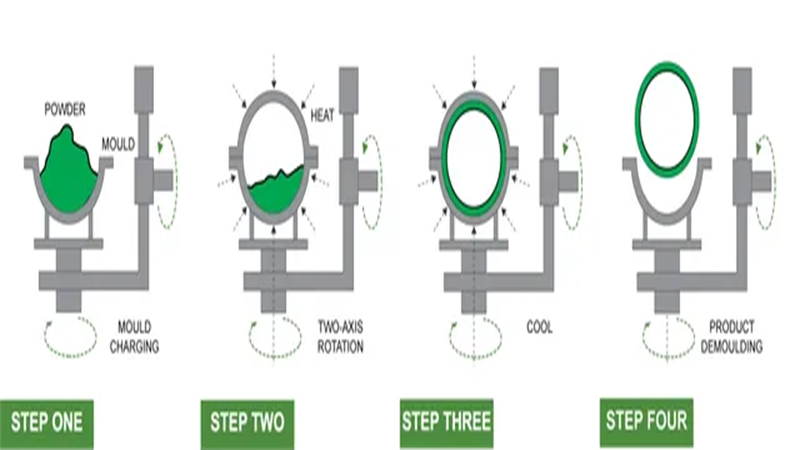

Rotations- oder Rotationsformen ist einzigartig unter den Kunststoffformtechniken zur Herstellung einteiliger Kunststoffteile. Bei dieser Technik werden geschmolzene Kunststoffharze in den Formhohlraum eingespritzt und dann mit hoher Geschwindigkeit gedreht. Später, nach dem Abkühlen, nimmt der erhitzte Kunststoff die gewünschte Form an. Es gibt verschiedene Vorteile und Anwendungen dieser Art von Kunststoffherstellungsverfahren.

Rotationsformen ist kostengünstiger als Spritzgießen. Das Beste daran ist, dass durch Rotationsformen die Materialverschwendung reduziert wird und Sie überschüssiges Material verwenden können. Es reduziert die damit verbundenen Kosten den Druck aufrechtzuerhalten allerdings auf Kosten der Produktionsgeschwindigkeit.

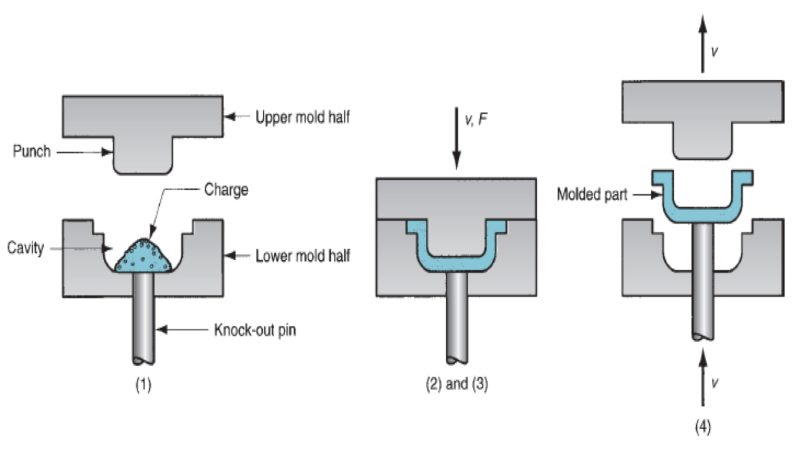

Formpressen

Formpressen ist äußerst kosteneffektiv, da die Werkzeugkosten für Kunststoffkomponenten im Vergleich zu anderen herkömmlichen Methoden zum Formen von Kunststoff niedrig sind. Es handelt sich um einen häufig verwendeten Formtyp mit spezifischen Anwendungen in verschiedenen Bereichen wie der Luft- und Raumfahrt und der Automobilindustrie. Es ist jedoch vorteilhafter für die Herstellung dickwandiger Kunststoffteile mit guter Hitzebeständigkeit.

Beim Formpressverfahren wird das rohe, geschmolzene Kunststoffharz in eine erhitzte Form gegossen und dann unter der richtigen Hitze und Druckluft bis zu einem gewissen Grad komprimiert. Das Abkühlen des geschmolzenen Kunststoffmaterials und das Abschneiden des überschüssigen Materials verleihen ihm somit die gewünschte Form.

Beim Vergleichen Formpressen vs. Spritzgussverfahren, Sie sehen gleich aus. Aber es gibt einen großen Unterschied. Beim Spritzgießen wird das Rohmaterial in die Form gegossen. Beim Formpressen werden die Formen jedoch um das Rohmaterial herum komprimiert.

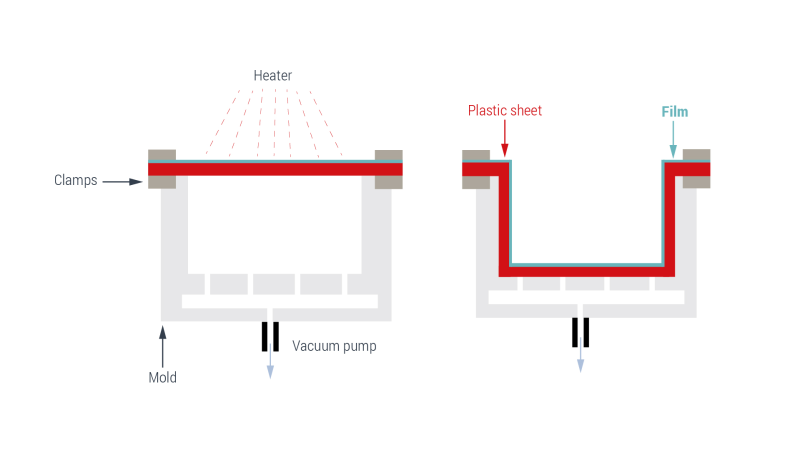

Thermoformen

Thermoformen ist eine weitere kostengünstige und weit verbreitete Technik für den Kunststoffspritzguss. Bei dieser Methode verwenden Hersteller eine bereits vorhandene Kunststofffolie, um sie unter hoher Hitze und hohem Druck in verschiedene Formen zu bringen.

Nach der Herstellung wird überschüssiges Material vom Endprodukt entfernt, um ihm die gewünschte Form zu geben. Thermoformen ist eine äußerst zuverlässige und langlebige Technik für die Massenproduktion von Produkten. Mit seinem Gleichgewicht aus Geschwindigkeit, Kosteneffizienz und Materialvielfalt spielt es eine entscheidende Rolle bei der Gestaltung der Welt um uns herum.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Anwendungen verschiedener Arten von Kunststoffformtechniken

Jede Kunststoffspritzgusstechnik bietet einen dynamischen Werkzeugkasten für die Umwandlung von Kunststoffen in verschiedene vielseitige Formen. Darüber hinaus verfügt jeder Typ über einzigartige Fähigkeiten und Einschränkungen, wodurch er auf bestimmte Branchen und Produkte spezialisiert ist. Im Folgenden sind einige der Anwendungen aufgeführt, bei denen sich jede Art von Kunststoffspritzguss auszeichnet:

Formpressen

- Es eignet sich im Vergleich zu den anderen Typen für einfachere und kostengünstigere Kunststoffformprodukte.

- Diese Art des Formens formt normalerweise verschiedene elektrische Produkte und Kunststoffteile, wie z. B. Leistungsschalter, Schaltanlagen usw.

- Es produziert Automobilkomponenten (Dichtungen, Innenverkleidungen, Buchsen usw.) sowie bestimmte Haushaltsgeräte wie Türgriffe, Knöpfe usw.

- Auch in der Luft- und Raumfahrtindustrie sowie in der Sportartikelindustrie werden daraus viele hochwertige Teile hergestellt, für die Formpressen die beste Wahl ist.

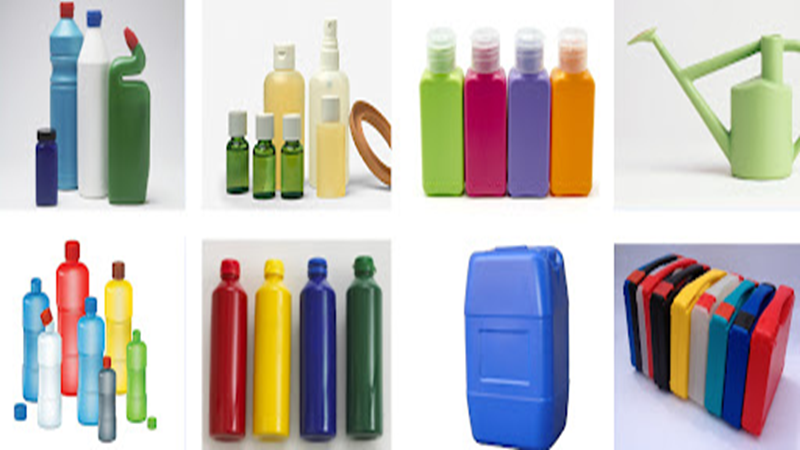

Blasformen

- Blasformen ist die richtige Wahl für die Herstellung hohler Spielzeuge wie Bälle, Spielzeugautos usw.

- Die Technologie ist aufgrund ihres geringen Gewichts und der geringen Kosten pro Teil äußerst effektiv für medizinische Geräte wie Sauerstoffmasken und Vernebler.

- Aufgrund seiner hohlen und langlebigen Beschaffenheit ist es für die Herstellung aller Arten von Getränkeflaschen und der meisten Kraftstofftanks für Kraftfahrzeuge verantwortlich.

- Viele Branchen bevorzugen diese Technologie zur Herstellung großer Behälter zur Lagerung bestimmter Chemikalien und anderer Flüssigkeiten.

- Hersteller stellen Kunststofffässer und -behälter für Haushalte und Industrie im Blasformverfahren her.

- Mit diesem Verfahren werden auch Küchenutensilien wie Krüge und Ölbehälter hergestellt.

Spritzguss

- Medizinische Geräte, insbesondere Einweggeräte, einschließlich Spritzen, sind das Ergebnis des Spritzgießens.

- Die Herstellung von Spielzeugen und Spielfiguren im Spritzgussverfahren ist Industriestandard.

- Beim Kunststoffspritzguss werden Verpackungsmaterialien wie Lebensmittelbehälter und Getränke hergestellt.

- Mit dieser Kunststoffspritzgusstechnologie werden auch zahlreiche Elektronikgeräte für den täglichen Gebrauch hergestellt. Die Liste beginnt bei Smartphones und geht weiter bis zu Laptops.

- Einige Automobilteile, wie Armaturenbretter und Motorteile, sind ebenfalls Spritzgussteile, die im Spritzgussverfahren hergestellt werden.

Rotationsformen

- Möbel wie Stühle, Tische usw. werden aus Gründen der Haltbarkeit und Wasserdichtigkeit meist im Rotationsgussverfahren hergestellt.

- Bestimmte Spielplatzgeräte, z. B. Schaukeln, Leitern, Rutschen sowie nahtlose Kajaks und Kanus, werden ebenfalls durch Rotationsformen hergestellt.

- Auch große Lagerbehälter für Wasser, Chemikalien und manchmal Abfallmaterial sowie Kisten und Paletten sind das Ergebnis des Rotationsformens.

- Durch Rotationsformen werden medizinische Geräte wie Prothesen, Abfallbehälter und medizinische Koffer hergestellt.

Thermoformen

- Medizinische Einweginstrumente, Blister und Klappverpackungen für Lebensmittel und Elektronik sind das Ergebnis des Thermoformens.

- Kunststoffschilder für Außen- und Innendisplays, Türverkleidungen und viele andere komplizierte Teile werden durch Thermoformen hergestellt.

- Beim Thermoformen werden Prototypen geprüft, um verschiedene Arten von Designs zu testen und zu verifizieren, bevor sie zum Formen weiterverarbeitet werden.

- Diese Technik ist für die Herstellung von Fitnessgeräten verantwortlich. Dazu gehören Kabelgewichtsgeräte, Laufbänder und andere Geräte.

- Hersteller nutzen Thermoformen, um Flugzeugkomponenten wie Gepäckträger, Sitzlehnen, Ablagetische und Armlehnen herzustellen. Einige andere Beispiele für biegsames Material sind Verkleidungs- und Schottkomponenten.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Umweltauswirkungen des Kunststoffformens

Zusätzlich zu den zahlreichen und enormen Vorteilen des Kunststoffspritzgusses weisen diese Techniken auch einige Einschränkungen auf. Diese Einschränkungen wirken sich meist auf verschiedene Weise auf unsere Umwelt und Umgebung aus.

Werkstoff

Zu den Umweltauswirkungen von Kunststoff zählen Umweltverschmutzung und Treibhausgasemissionen. Die Herstellung von Kunststoffen kann zu erhöhten Schwefeldioxidwerten führen. flüchtige organische Verbindungen (VOCs) und bestimmte andere schädliche Gase, die beim Erhitzen und Schmelzen von Kunststoffen in die Atmosphäre gelangen und einen enormen Einfluss auf den Luftqualitätsindex haben.

Luftverschmutzung

Beim Abbau von Kunststoffen entstehen winzige Mikroplastiken, die auch das Wasser der Ozeane und des Bodens verschmutzen und viele Ökosysteme schädigen und Nahrungsketten stören können. Überschüssige Kunststoffe oder Materialabfälle, die nach der Produktion zurückbleiben, werden nicht ordnungsgemäß recycelt und es verbleiben riesige Mülldeponien als Abfallstoffe. Nur 16% Kunststoff befasst sich mit der Herstellung neuer Produkte und zeigt, wie diese zur Umweltverschmutzung beitragen.

Energie

Das Schmelzen des Kunststoffs für den Spritzguss erfordert viel Energie. Die Hauptenergiequelle sind vor allem fossile Brennstoffe. Ihre Verbrennung kann zu Umweltverschmutzung und Treibhausgasemissionen führen. Generell kann die dabei entstehende Wärme auch zu einer globalen Erwärmung führen. Um diesem Problem Rechnung zu tragen, setzt Hongju energieeffiziente Maschinen ein, die den Energieverbrauch beim Formen sorgfältig steuern.

Überlegungen zur Auswahl der Kunststoffformtechnologie

Die Wahl der richtigen Kunststoffformtechnologie hängt von verschiedenen Faktoren ab, darunter der erforderlichen Form, dem Produktionsvolumen und den Materialeigenschaften. Jede Formtechnologie bietet einzigartige Produkte. Welche Kunststoffformtechnologie ist also die richtige für Ihr Produkt?

Spritzgießen ist für komplizierte Teile äußerst nützlich, da es sich um eine Formtechnik für komplexe Produkte mit gleichmäßiger Wandstärke handelt, und Blasformen eignet sich für hohle Strukturen. Darüber hinaus eignet sich das Extrusionsformen zur Herstellung von Metallprodukten wie dem Metallspritzguss.

Ebenso eignet sich das Rotationsformen am besten für große einteilige Strukturen, das Formpressen für Fertigungsprozesse mit kleinen bis mittleren Stückzahlen und das Thermoformen für einfachere Formen und die Massenproduktion von Kunststoffen.

Um also die richtige Kunststoffformtechnologie auszuwählen, analysieren Sie zunächst Ihre Bedürfnisse und recherchieren Sie die Stärken und Qualitäten jeder Art von Methode, um die perfekte Lösung für Ihre Produkte auszuwählen.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Zusammenfassung

Kunststoffformtechnologie wird üblicherweise zur Herstellung einer Vielzahl von Kunststoffprodukten eingesetzt. Es gibt viele Arten von Kunststoffformverfahren, jedes mit seiner einzigartigen Haltbarkeit und Qualität. Jede Formtechnologie eignet sich für bestimmte Anwendungen. Zum Beispiel Thermoformen für bereits vorhandene Kunststoffplatten und Rotationsformen für riesige, einteilige Hohlteile.

Die Überlegungen zur Auswahl einer Formtechnik umfassen Materialqualitäten, Produktionsvolumen, Formmaschinen und Produktform. So können Sie die beste Option für Ihr Produkt auswählen und gleichzeitig die Qualitäten und Vorteile jeder Art von Formtechnik untersuchen und analysieren.

Bitten Sie die Experten von Hongju um Hilfe bei der Auswahl der richtigen Kunststoffformtechnologie

Wenn Sie immer noch unsicher sind, ob Sie die richtige Kunststoffformtechnik für Ihr Produkt auswählen möchten, wenden Sie sich bitte an uns. Fragen Sie die Experten at Hongju-Silikon. Wir können Ihnen professionelle Beratung bieten, um Sie bei der Auswahl des besten Formverfahrens für Ihre Produkte zu unterstützen. Hier bei Hongju stellen wir alle Arten von Kunststoffen mit unseren fortschrittlichen Formmaschinen her, die sich durch höchste Qualität und Effizienz auszeichnen.