In diesem Artikel werden wir untersuchen, was Formpressen Dies sind die wichtigen Merkmale der verwendeten Formen, die Arten kompatibler Materialien sowie die Vor- und Nachteile des Prozesses. Wir werden auch die vielen Anwendungsfälle des Formpressens und seinen Vergleich mit anderen Formverfahren untersuchen. Lesen Sie weiter, während wir eines der ältesten aktiven Formverfahren erkunden.

Was ist Formpressen?

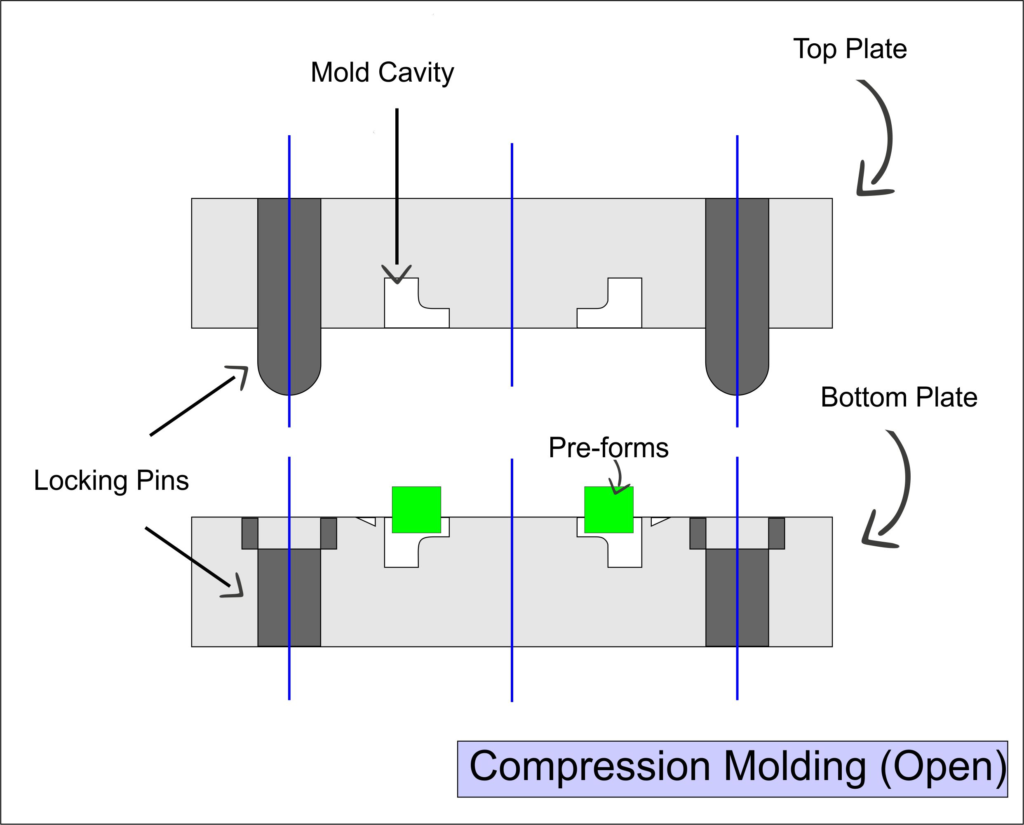

Formpressen is Ein Produktionsprozess, bei dem eine beidseitig beheizte Form (Ober- und Unterseite) verwendet wird, um ein formbares Material in eine durch die Form vorgegebene Form zu verdichten. Sowohl Hitze als auch Druck sind wichtige Aspekte des Formpressprozesses. Wärme hilft dem beim Formpressen verwendeten Material je nach Art des verwendeten Materials zu schmelzen oder auszuhärten. Der Druck zwingt das erweichte Material dazu, gleichmäßig in die Formhohlräume zu fließen.

Wie der Name schon sagt, Druckkräfte sind der Schlüssel zu dieser Formmethode. Die Tonnage der eingesetzten Pressen kann bis zu 2500 Tonnen betragen. Formpressen ist eine hervorragende Fertigungsmethode für die Massenproduktion.

Der Formpressprozess

Das Formpressverfahren weist je nach Art des Materials, mit dem Sie arbeiten, einige Variationen auf. Der Hauptprozess lässt sich jedoch in sechs grundlegende Schritte unterteilen.

Schritt 1: Vorbereiten der Maschine zum Formen

Es gibt verschiedene Arten von Formpressgeräten, aber jede muss auf irgendeine Weise vorbereitet werden, bevor ein Produktionszyklus beginnt. Dies kann Aktionen umfassen wie:

- Reinigung der Form

- Sprühen a Trennmittel

- Den Herd einschalten und die Form vorheizen

- Platzieren von Einlagen usw.

Diese Maßnahmen sind unerlässlich und das Auslassen eines Schritts kann zu einem defekten oder beschädigten Teil führen.

Schritt 2: Messen und Laden des Aufgabematerials

Die Menge des beim Formpressen verwendeten Kunststoffmaterials muss genau abgemessen werden. Dies trägt dazu bei, die Konsistenz zwischen den Produkten sicherzustellen. Zu viel Material in der Form kann zu mehreren Problemen führen, darunter:

- Zu viel Blitz, der abgeschnitten werden muss

- Herausforderungen bei der Entformung

- Beschädigte Formen

- Geringe Maßhaltigkeit

Andererseits kann zu wenig Material dazu führen, dass ein Teil nicht die richtige Dichte aufweist, eine schlechte Oberflächenqualität aufweist oder sogar Materialabschnitte fehlt.

Wenn die richtige Materialmenge abgemessen ist, wird sie in den Hohlraum der Form gegeben. Das Formmaterial kann vor dem Einlegen in die Form vorgewärmt werden. Dies kann dazu beitragen, die Zykluszeit zu verkürzen.

Schritt 3: Schließen der Form/Komprimieren des Materials

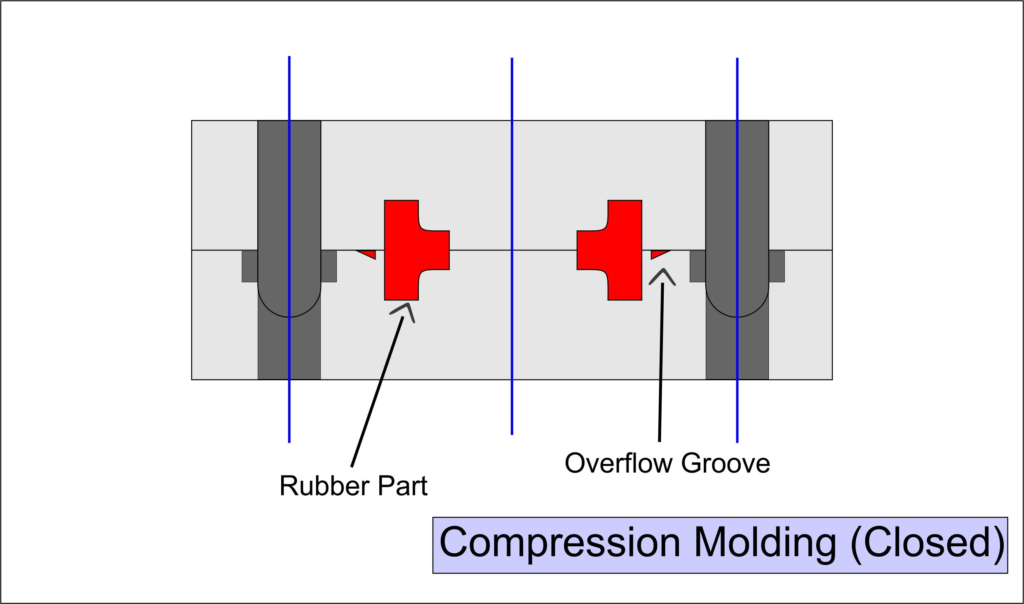

Sobald das Material an Ort und Stelle ist, wird die Form geschlossen, um den Druck auszuüben, der das Material in jeden Teil des Formhohlraums drückt. In diesem Stadium kann der Form auch Wärme zugeführt werden, um das Material zu erweichen oder die Aushärtung duroplastischer Materialien zu unterstützen.

Das Schließen der Form erfolgt mit einer vorgegebenen Geschwindigkeit für schnellere Zykluszeiten. Die Geschwindigkeit darf auch nicht zu hoch sein, da sonst das Material aus dem Formhohlraum verdrängt werden kann.

Schritt 4: Aushärten oder Abkühlen

Nach dem Schließen der Form wird das Material für eine bestimmte Zeit, typischerweise 1 – 5 Minuten, an Ort und Stelle gehalten. Bei einem duroplastischen Kunststoff wird das Material während dieser Zeit ausgehärtet. Beim Aushärten handelt es sich um den Prozess, bei dem im Polymer eine Vernetzung stattfindet, wodurch ein festes Teil mit spezifischen Eigenschaften entsteht.

Im Fall von ThermoplasteWährend dieser Zeit wird das geformte Teil in der Form abgekühlt, bis es hart genug ist, um es ohne Beschädigung zu entnehmen.

Schritt 5: Entformen

Bei diesem Schritt wird die Form geöffnet und das feste Teil aus der Form entnommen. Auswurfstifte und andere mechanische Systeme können dabei helfen. In manchen Fällen kann das Entformen von Hand erfolgen.

Bei einigen Teilen ist der Entformungsprozess komplizierter als bei anderen. Beispielsweise müssen bei einem mit Hilfe von Einlagen geformten Teil die Einlagen irgendwann während der Entformungsphase entfernt werden.

Schritt 6: Nachbearbeitung

Nachdem ein Teil aus der Form entfernt wurde, müssen möglicherweise noch einige Schritte durchgeführt werden, bevor es als fertig gilt. Das Entfernen von überschüssigem Material oder Graten ist in dieser Phase ein üblicher Vorgang. Andere Teile benötigen möglicherweise eine Wärmebehandlung zur Reduzierung innerer Spannungen oder eine Reinigung.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Formdesign im Formpressen

Der Erfolg beim Formpressen beginnt mit der Gestaltung der richtigen Form für Ihr Teil. Die Mechanik des Formpressens schränkt die Eigenschaften eines Teils in gewisser Weise ein. Es ist wichtig, diese Grenzen zu kennen, um sicherzustellen, dass das entworfene Teil hergestellt werden kann.

Wählen Sie einen erreichbaren Komplexitätsgrad

Mit Formpressmaschinen können Teile mit komplexem Design geformt werden, diese machen den Prozess jedoch anspruchsvoller.

Ein komplexer Entwurf kann mehrere Schritte zum Prozess hinzufügen. Solche Konstruktionen können auch dazu führen, dass das Material schlechter fließt und jeden Teil der Form erreicht. Zusätzliche Schritte bedeuten längere Produktionszyklen und höhere Kosten, während ein schlechter Materialfluss zu Defekten am Teil führen kann.

Der Formenbauer sollte über die nötige Erfahrung verfügen, um einen Entwurf zu entwickeln, der komplexe Teile entstehen lässt, ohne die Herstellbarkeit des Endteils wesentlich zu beeinträchtigen.

Erleichtern Sie den Teileauswurf

Beim Entwerfen eines Teils sollte die Möglichkeit des Teileauswurfs berücksichtigt werden, da bei schwer auszuwerfenden Teilen die folgenden Probleme auftreten können:

- Lange Zykluszeiten

- Schlechte Oberflächenbeschaffenheit

- Bruch beim Auswerfen

Zwei Faktoren, die das Auswerfen von Teilen erleichtern, sind die Verwendung von Entformungsschrägen bei der Gestaltung der Form und die Vermeidung von Hinterschneidungen.

Wählen Sie eine geeignete Wandstärke

Sowohl dicke als auch dünne Wände können für Formteile ein Problem darstellen. Dicke Wände neigen zur Bildung von Hohlräumen im Inneren. Dies wird dadurch verursacht, dass die äußeren Abschnitte der Wände viel schneller abkühlen als die inneren Abschnitte.

Dünnen Wänden fehlt die Festigkeit, um den durch Temperaturänderungen verursachten Verformungskräften standzuhalten. Es ist wahrscheinlicher, dass sie sich beim Abkühlen eines Teils verziehen oder verformen.

Diese Herausforderungen bedeuten, dass beim Formdesign eine optimale Wandstärke basierend auf den strukturellen Anforderungen des Teils und dem Materialfluss ausgewählt werden muss. Rippen werden häufig verwendet, um stabile Teile ohne dicke Wandabschnitte zu erhalten.

Betrachten Sie das Material

Verschiedene Materialien verhalten sich beim Formpressen unterschiedlich. Manche Materialien fließen nicht so leicht wie andere. Andere heizen oder kühlen langsamer oder schneller. Einige Materialien können sich in bestimmten Phasen des Prozesses auch ausdehnen oder schrumpfen.

Bei der Formkonstruktion müssen diese Tatsachen berücksichtigt werden, um zu vermeiden, dass fehlerhafte Teile oder Teile mit falschen Abmessungen hergestellt werden.

Design für die Ewigkeit

Das Formpressen wird als Verfahren zur Herstellung großer Stückzahlen eingestuft. Das bedeutet, dass die verwendete Form lange halten und für viele Teile verwendet werden sollte.

Um dies zu gewährleisten, sollte die Form so konstruiert sein, dass die schädliche Wirkung hoher Temperaturen und Drücke minimiert wird.

Teile der Form, die leichter beschädigt werden können, sollten so gestaltet sein, dass sie leicht zu reparieren sind. Dadurch wird die Ausfallzeit reduziert, falls diese Teile ausgetauscht oder repariert werden müssen.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Materialien zum Formpressen

Formpressen ist eines der wenigen Herstellungsverfahren, das beides ermöglicht Duroplaste und Thermoplaste. Dadurch erweitert sich die Produktpalette, die mit diesem Verfahren hergestellt werden kann, erheblich. Zu den heute gebräuchlichen Materialien gehören Silikon, Epoxidharz und HDPE.

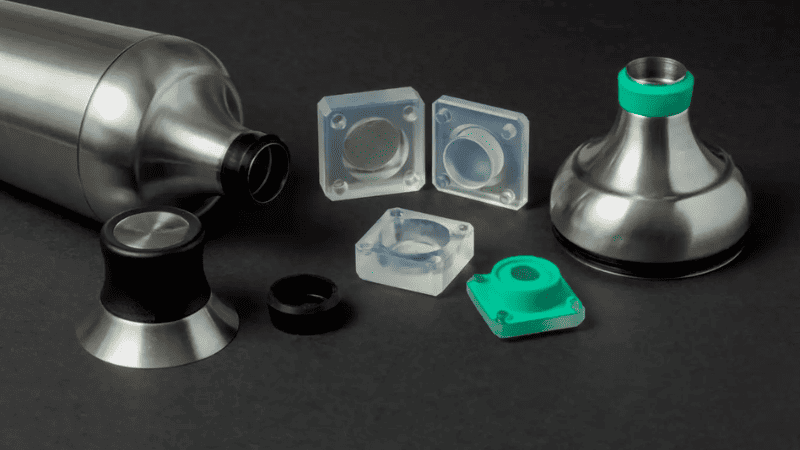

Silikon

Silikon ist ein erstaunliches Elastomermaterial, das ersetzt natürliches Gummi in vielen Anwendungen. Es weist eine bessere Temperaturbeständigkeit auf und eignet sich sehr gut als Isolator. Es ist außerdem haltbarer als Gummi und kann in beiden Fällen verwendet werden medizinische und lebensmitteltaugliche Anwendungen.

Silikon eignet sich hervorragend zum Formpressen, da es leicht fließt und die Formen der Form gut ausfüllen kann. Silikon wird üblicherweise zur Herstellung verwendet Dichtungen, Dichtungenund Teile von medizinische Ausrüstung.

PU

PU, auch bekannt als Polyurethan-wird zur Herstellung von Teilen mit hoher Schlagfestigkeit, Abriebfestigkeit und Zähigkeit verwendet. Abhängig von der Formulierung kann ein PU-Teil viele verschiedene physikalische Eigenschaften haben.

Dieses Duroplast fließt leicht und kann durch Formpressen zur Herstellung von Rädern, Dichtungen, Rollen usw. verwendet werden.

HDPE

Polyethylen mit hoher Dichte ist ein Thermoplast, der leicht schmilzt und im geschmolzenen Zustand gut fließt. Es kann zum Formpressen recht komplexer Teile verwendet werden. Dieses Material weist eine sehr gute Dimensionsstabilität und Schlagfestigkeit auf.

Formpressen wird zur Herstellung von HDPE-Teilen für Industrie- und Automobilanwendungen eingesetzt.

Epoxy

Ausgehärtete Epoxidharzteile sind sehr stark und langlebig. Sie können zur elektrischen Isolierung und sogar für Luft- und Raumfahrtkomponenten verwendet werden. Im ungehärteten Zustand fließt das Harz leicht und füllt Formhohlräume gut aus.

Epoxidharzteile halten hohen Temperaturen stand und weisen eine hervorragende Dimensionsstabilität auf.

PTFE

Polytetrafluorethylen weist hervorragende Antihafteigenschaften auf und ist zudem sehr chemikalienbeständig. PTFE ist ein gutes Material zum Formpressen, da es leicht fließt. Lager, Dichtungen und Teile zur elektrischen Isolierung können alle aus PTFE geformt werden.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Vergleich mit anderen Formverfahren

Formpressen und Spritzgießen werden häufig verglichen, da beide Verfahren Formen verwenden. Obwohl es erhebliche Überschneidungen gibt, unterscheiden sich diese beiden Herstellungsmethoden erheblich und dienen in der Regel unterschiedlichen Herstellungsanforderungen.

Offene vs. geschlossene Form

Beim Formpressen wird ein offenes Formdesign verwendet. Das Material wird in den freiliegenden Formhohlraum eingebracht, bevor sich der obere Teil der Form darüber schließt.

Auf der anderen Seite, Spritzgießen verwendet ein geschlossenes Formdesign. Das Material wird in eine bereits geschlossene Form eingespritzt. Es sind Durchgänge zum Materialeintrag oder zur Entlüftung vorhanden.

Teiledesign

Die offene Beschaffenheit der beim Formpressen verwendeten Formen macht es zu einem guten Verfahren zur Herstellung großer Teile mit unkomplizierten Geometrien, z. B. Platten. Teile wie Autostoßstangen lassen sich mit diesem Verfahren problemlos herstellen.

Die geschlossene Natur von Spritzgießen Formen machen es zu einem hervorragenden Verfahren für die Herstellung von Teilen mit komplizierteren Designs. Die Materialien werden bei a in die Form eingebracht Hochdruck Dadurch kann es in komplexe Formen fließen.

Einrichtungskosten

Die Einrichtung eines Spritzgussbetriebs ist tendenziell teurer als die Einrichtung eines Formpressvorgangs. Die Werkzeugkosten sind recht hoch, da sie den hohen Drücken des Spritzgussprozesses standhalten und die Prozessparameter genau kontrollieren müssen.

Die Werkzeugausstattung für das Formpressen kostet nicht so viel und ist daher die bessere Wahl, wenn das Produktionsvolumen geringer ist.

Zykluszeiten

Die Formpresszyklen können zwischen einer und sechs Minuten dauern. Einige Spritzgießzyklen können dagegen nur zwei Sekunden dauern.

Es gibt Fälle, in denen die Produktionszeiten beim Spritzgießen sind über eine Minute lang, aber es ist im Allgemeinen der schnellere Prozess und eine ausgezeichnete Wahl für die Massenproduktion.

Dieser Unterschied in den Zykluszeiten ist auf die Tatsache zurückzuführen, dass Spritzgussprozesse in der Regel vollständig automatisiert sind, während das Formpressen manuell erfolgen kann und die Teile einige Zeit zum Aushärten benötigen, bevor sie ausgeworfen werden. Das Laden von Materialien und das Auswerfen von Teilen kann beim Formpressen auch manuell erfolgen.

Maß an Präzision

Das Spritzgussverfahren ist im Vergleich zum Formpressen ein wesentlich präziseres Verfahren. Die zum Spritzgießen verwendeten Formen bestehen aus sehr starken Materialien. Es ist weniger wahrscheinlich, dass sie Fehler entwickeln, die sich auf die Formen und Abmessungen der Teile auswirken.

Die Präzision ist so hoch, dass Spritzgussteile diese möglicherweise nicht benötigen Nachbearbeitung.

Materialoptionen

Obwohl das Spritzgießen mit vielen Materialien gut funktioniert, besteht ein Sonderfall beim Formpressen darin, dass Massenformmasse oder Plattenformmasse verwendet werden kann. Diese Materialien enthalten gehackte Fasern und können zur Herstellung von Verbundwerkstoffteilen verwendet werden.

Beim Spritzgießen können solche Materialien nicht verwendet werden und es ist nicht für die Herstellung von Teilen aus Verbundwerkstoffen geeignet.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Vor- und Nachteile des Formpressens

Das Formpressen hat mehr als ein Jahrhundert überdauert. Dies liegt daran, dass es folgende Vorteile bietet:

- Geringere Werkzeugkosten: Die mit dem Formpressen verbundenen Geräte, wie beispielsweise hydraulische Pressen, sind nicht so kompliziert wie die Geräte, die beim Spritzgießen verwendet werden. Dies macht es weniger kostspielig, einen Formpressvorgang zu starten.

- Besser für die Produktion kleiner Stückzahlen: Die geringeren Kosten für Formpresswerkzeuge eignen sich besser für kleine Produktionsmengen. Dies liegt daran, dass weniger Produkte benötigt werden, um die Gewinnschwelle zu erreichen.

- Ideal für große Gegenstände: Die wichtigsten limitierenden Faktoren in Bezug auf Größe und Gewicht der im Formpressverfahren hergestellten Teile sind die Tonnage und die Größe der Presse. Daher wird das Formpressen im Vergleich zum Spritzguss und anderen Verfahren häufig zur Herstellung größerer Teile eingesetzt.

- Einfügungen sind möglich: Beim Insert-Molding handelt es sich um das Umformen eines Materials über ein anderes. Dies ist beim Formpressen möglich, wenn die richtigen Methoden und Werkzeuge verwendet werden.

- Starke Teile: Beim Formpressen entstehen dichte Teile, die dank der großen Druckkräfte recht robust sind.

- Materialverträglichkeit: Das Formpressen ist mit vielen verschiedenen Arten von Materialien kompatibel, einschließlich faserimprägnierter Verbundwerkstoffe.

Für einige Produkte ist diese Herstellungsmethode nicht immer geeignet. Zu den Nachteilen des Formpressens gehören:

- Teilekomplexität: Der Grad der Komplexität, der mit dem Formpressen erreicht werden kann, ist zwar nicht schlecht, kann aber nicht mit dem Spritzgießen und anderen Verfahren mithalten.

- Produktionszeiten: Die Produktionszeiten beim Formpressen sind länger als beim Spritzguss.

- Nachbearbeitung: Ohne die richtigen Maßnahmen können Grate beim Formpressen ein erhebliches Problem darstellen. Dieses überschüssige Material muss entfernt werden und dieser zusätzliche Schritt kann teuer sein.

Die Anwendungen des Formpressens

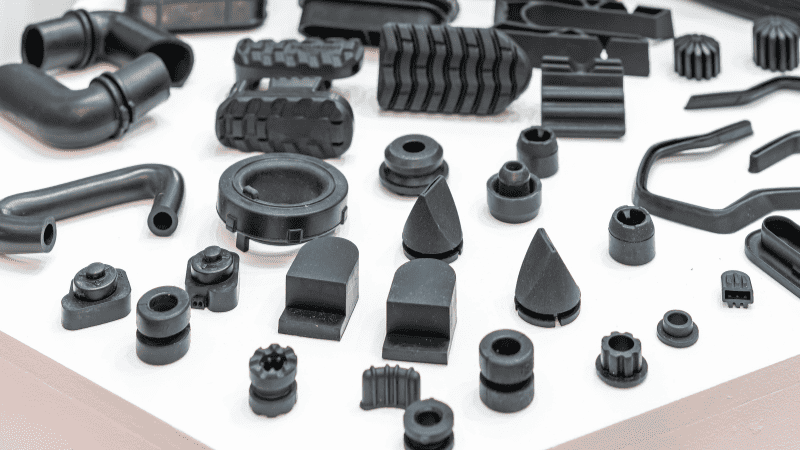

Durch Formpressen kann eine breite Palette von Teilen aus thermoplastischen und duroplastischen Polymeren hergestellt werden. Einige Beispiele hierfür sind:

- Elektronische Teile: Steckdosen, Frontplatten, Schalter und andere elektrische Komponenten können durch Formpressen hergestellt werden.

- Elektronische Geräte: Mit dieser Technik können Teile von Tastaturen, Gamecontrollern usw. hergestellt werden.

- Autoteile: Mittels Formpressen können große Bleche und andere Fahrzeugteile hergestellt werden.

- Teile für medizinische Geräte: Atemschutzmasken und andere medizinische Geräte werden im Formpressverfahren hergestellt.

Mach den ersten Schritt:

Bitte um eine Anfrage

Qualität trifft auf Erschwinglichkeit. Fragen Sie jetzt nach hochwertigen Produkten in geringen Stückzahlen.

Zusammenfassung

Das Formpressen ist zwar nicht so anspruchsvoll wie das Spritzgießen, aber es bleibt die beste Methode zur Herstellung bestimmter Produkttypen.

Dieser Herstellungsprozess ist einfach und die Materialien werden sogar manuell in die Form eingefüllt. Trotz seiner Einfachheit erzeugt es Produkte mit sehr hoher Festigkeit und guter Oberflächengüte und kann sogar einige komplexe Geometrien bewältigen.

Das Formpressen funktioniert heute mit vielen duroplastischen und thermoplastischen Materialien und seine Produkte werden in vielen Branchen eingesetzt.

Sprechen Sie noch heute mit den Kompressionsformexperten von Hongju

Formpressen ist ein vielseitiges Herstellungsverfahren, mit dem Sie Produkte wie O-Ringe, Tastaturen, Gummifüße und mehr herstellen können. Es ist eine ausgezeichnete Wahl, wenn Sie ein Produkt mit geringem bis mittlerem Volumen benötigen. Um das Beste aus dem Formpressen herauszuholen, benötigen Sie ein Team, das Erfahrung in der Herstellung hochwertiger Produkte mit diesem Verfahren hat. Das bekommen Sie, wenn Sie Kontakt aufnehmen Das Team von Hongju.