Lesen Sie diesen Artikel, um mehr über den Prozess von zu erfahren flüssiges Silikonkautschuk-Spritzgießen, seine Hauptmerkmale, Vorteile und Anwendungen.

Was ist Flüssigsilikonkautschuk (LSR)-Spritzguss?

Zunächst einmal sind Silikon und Silikon zwei verschiedene Dinge. Verwechseln wir diese beiden also nicht. Die Existenz von flüssigem Silikonkautschuk wurde Ende der 1970er Jahre entdeckt. Das Spritzgießen von flüssigem Silikonkautschuk bot eine viel bessere Qualität der Teile als das thermoplastische Spritzgießen. Daher wurde das Verfahren schnell zur Herstellung von Flüssigsiliconkautschukteilen populär.

Der flüssige Silikonkautschuk ist ein duroplastisches Elastomer. Das Formen von Silikon ermöglicht das Erhitzen der Form, während das Abgabesystem des Materials abkühlt. Der flüssiges Silikonkautschuk-Formteil-Design Prozess ist automatisch. Seine Zykluszeit ist prägnant. Aus diesem Grund ist der Preis der Flüssigsilikonkautschukteile niedrig.

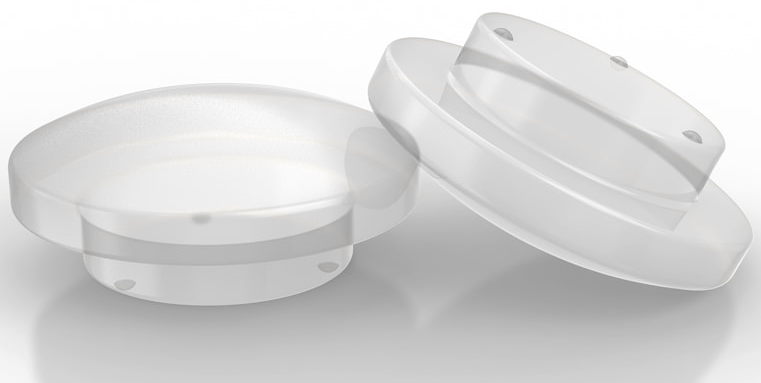

Flüssigsiliconkautschukkomponenten haben hervorragende mechanische Eigenschaften. Das Material hat hohe Zugfestigkeit, niedrige Viskosität und Elastizität. Außerdem sie widerstehen Elektrizität, Hitze und chemischen Reaktionen. Aufgrund ihrer biologisch abbaubaren Natur können sie auch sterilisiert werden. Daher eignen sich diese Komponenten für medizinische, Automobil-, Konsumgüter- und elektrische Anwendungen.

Spritzgussverfahren für flüssigen Silikonkautschuk

Der folgende Abschnitt zeigt eine Schritt-für-Schritt-Anleitung für die vollständige Silikonkautschuk-Spritzguss verarbeiten:

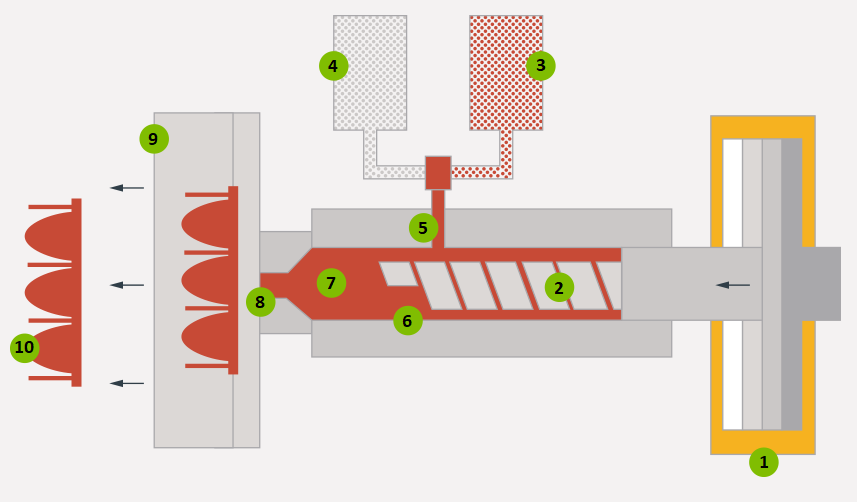

- Zwei Behälter oder Vorratsfässer enthalten ungehärtetes flüssiges Silikon. Einer dieser Behälter enthält das basenbildende Material. Der andere enthält einen Katalysator.

- Es gibt eine Dosiereinheit. Es hilft, die beiden Materialien automatisch in einem gleichen und konstanten Verhältnis freizusetzen. Sofern Pigmentierungszusätze vorhanden sind, geben die Dosiergeräte diese ebenfalls ab.

- Der Bediener kann die Silikonkautschuk-Formmaschine anpassen und programmieren, um sie automatisch zu machen. Die Injektion wird individuell angepasst, um eine konsistente Schussgröße für jedes Teil beizubehalten.

- Kolben und Platten werden vor dem Schließen der Form ausgerichtet. Die Ausrichtung hat unterschiedliche Einstellungen für den angewandten Druck, die Temperatur, die Zykluszeit und die Injektionsrate, die je nach Spezifikation einstellbar sind.

- Nachdem der Bediener alle Werte eingestellt hat, wird die Formmaschine heiß und die Werkzeugtemperatur steigt. Auf die Formklemme wird eine geeignete Klemmkraft ausgeübt.

- Wenn die Form geschlossen ist und die Pumpe und der Injektor bereit sind, wird der Silikonkautschuk mit Hilfe eines Injektionsmechanismus in den Formhohlraum gedrückt.

- Die flüssigen Silikonkautschuke werden bei geeignetem Druck und geeigneter Temperatur gehärtet, bis eine Verfestigung eintritt.

- Sobald es fest ist, kann der Bediener das Silikonkautschukprodukt manuell entfernen. Ein automatischer Auswurfmechanismus mit Greifern kann ebenfalls verwendet werden. Das Entfernen erfordert jedoch keine Auswerferstifte, da Silikonkautschuk sehr flexibel ist.

Nach Abschluss der obigen Schritte bereitet der Hersteller die Form für den folgenden Flüssigsilikon-Spritzgusszyklus vor.

Beachten Sie, dass es auch Nachformprozesse wie Nachhärten, Reinigen, Prüfen und Verpacken gibt. Diese Schritte sind gleichermaßen für die Qualitätssicherung Ihrer Siliconkautschuk-Produkte notwendig.

Einzigartige Möglichkeiten des Spritzgießens von flüssigem Silikonkautschuk

Flüssigsilikon-Spritzguss ist ein Prozess, der viele einzigartige Herstellungsaspekte ermöglicht. Hier sind einige besondere Eigenschaften des Flüssigspritzgussverfahrens:

Dünne Schnitte

Beim Silikonformen können Teile mit Abschnitten von nur 0.1 mm oder 0.004 Zoll hergestellt werden. Die Teile haben eine perfekte Dicke. Die Qualität wird auch während des gesamten Teils konsistent sein. LSR-Teile haben dank der neuesten Werkzeugtechnologie keine Nadelstiche. Die in diesem Produktionsprozess verwendeten Materialien sind ideal für dünne Platten oder Membranen.

Kein Blitz

Der Hersteller benötigt im Produktionsprozess von LSR-Teilen kein Nachentgraten. Die dabei verwendeten Vormaterialien verleihen den Produkten eine extreme Dimensionsstabilität. Dieser Produktionsprozess ist ein abfall- und gratfreier Prozess mit hoher Effizienz.

Nano-/Mikrotechnologie

Flüssigspritzguss kann minimale Teile herstellen, die unter 10 mg wiegen können. Die Teile für den Produktionsprozess sind vollautomatisch und das Injektionssystem ist eine Nadelpunktinjektion. Aus diesem Grund können solche Teile mit geringem Gewicht erhalten werden.

Empfindliche Teile

Mit dieser Fertigungstechnologie können sehr filigrane Teile hergestellt werden. Und jedes Mal, wenn der Bediener den Direkteinspritzprozess startet, werden die Teile jedes Mal zuverlässig geformt. Die einzigartigen Konstruktionswerkzeuge und die Automatisierung ermöglichen die Herstellung von Silikonteilen mit feiner Textur und komplizierten Details.

Hohe Präzision

Die strukturierte Oberfläche der Teile ist durch die LSR-Materialien hochglanzpoliert. Der Fertigungsprozess ist durchgängig, auch wenn der Hersteller beabsichtigt, Millionen von Teilen mit der gleichen Maschine zu produzieren.

Blinde Abschnitte

Mit dem LSR-Molding-Verfahren können Sie Kunststoffteile herstellen. Jedes Mal, wenn die Maschine arbeitet, um ein Teil zu erstellen, werden die Durchgangslöcher jedes Mal perfekt geformt. Auch lange Rohrabschnitte kann der Hersteller bedenkenlos exakt fertigen. Es ist einfach, spezielle Werkzeuge mit diesem Verfahren herzustellen.

Hinterschneidungen

Hinterschneidungen im Produktdesign sind ein kritischer Aspekt jeder Fertigung. Dies ist jedoch beim Flüssigsilikon-Spritzguss nicht der Fall. Aufgrund der flexiblen Natur von Silikonkautschuk können die Teile leicht aus dem Werkzeug entfernt werden. Daher sind für Hinterschneidungen keine besonderen Konstruktionsüberlegungen erforderlich.

Vorteile des Flüssigsilikon-Spritzgusses

LSR- oder Flüssigsilikonkautschukteile bieten viele Vorteile für den Anwender. Hier sind einige der Vorteile dieses Formverfahrens:

Konsistenz

Das Silikonformverfahren ist sehr konsistent bei der Herstellung des gleichen Teils. Der Hauptgrund dafür ist die Verwendung der gleichen Form für die Herstellung des gleichen Teils. Konsequent zu sein, bietet dem Hersteller und den Kunden viel Komfort.

Präzision

Flüssigsilikonguss gewährleistet eine hervorragende Präzision Ihrer Teile. Sie können bedenkenlos Teile mit komplizierten Details und Hinterschneidungen entwerfen. Außerdem ist es weniger wahrscheinlich, dass Sie eine kostspielige Nachbearbeitung benötigen, um die Genauigkeit der Teile zu verbessern.

Qualität

Wenn die Teile keine hohe Qualität haben, werden die Kunden mit dem Produkt nicht zufrieden sein. Darüber hinaus verwenden die Hersteller das Spritzgussverfahren, um die hohe Qualität der Teile sicherzustellen.

Purity

Der Mischprozess des LSR-Spritzpressens ist exakt und das Endprodukt enthält minimale Verunreinigungen. Das Endprodukt weist aufgrund des hochentwickelten Herstellungsprozesses nahezu keine Verunreinigungen auf.

Grenzenloses Design

Wenn die Flüssigsilikonkautschuk-LSR-Teile durch Spritzprägen hergestellt werden, besteht die Möglichkeit, ein Teil mit jedem Design zu entwerfen, das den Bedienern in den Sinn kommt. Dies liegt daran, dass das Rohmaterial einfach zu handhaben ist und die Form sehr einfach herzustellen ist.

Zuverlässigkeit

Die Hersteller können sich bei der Produktherstellung problemlos auf das Spritzgussverfahren von LSR verlassen. Da dieser Prozess einfach und schnell durchzuführen ist, ist es bequem, die Qualität der fertigen Waren im Auge zu behalten.

Kosteneffizienz

Das LSR-Spritzgussverfahren hat einen schnellen Zyklus, der es Herstellern ermöglicht, Produkte in großen Mengen schneller herzustellen. Aus diesem Grund steigt das Verkaufsvolumen. Aus diesem Grund ist dieses Herstellungsverfahren relativ kostengünstig.

Anwendungen von Formteilen aus flüssigem Silikonkautschuk

Viele Branchen verwenden Spritzgussteile aus flüssigem Silikon für viele Anwendungen. Die folgende Liste zeigt einige dieser Branchen:

- Medizintechnik

- Säuglings- und Altenpflege

- Automotive

- Elektronische Produkte

- Lebensmittel und Getränke

Verschiedene Teile wie z Tastaturen aus Silikongummi, O-Ringe, Dichtungen, Kabelbaumdichtungen, Faltenbälge, Vibrationsdämpfer, Wasserhähne, bakterienresistente Duschköpfe, elektrische Zahnbürsten, Ohrstöpsel für Hörgeräte, Ohrstöpsel für Kopfhörer, Ohrstöpsel für Babyflaschen, Gummitüllenusw. werden aus diesem Verfahren für die oben angegebenen Industrien hergestellt.

Zusammenfassung

Um optimale Ergebnisse mit dem Flüssigsilikonkautschuk-Spritzgussverfahren zu gewährleisten, ist es wichtig, vor einer Entscheidung die Fähigkeiten, die Erfolgsbilanz und den Kundenservice potenzieller Hersteller zu bewerten.

Der Artikel bietet einen umfassenden Überblick über den Prozess und hebt seine wichtigsten Schritte und Vorteile hervor. Führen Sie sorgfältige Recherchen, angemessene Analysen und Bewertungen der Fähigkeiten und Werte jedes Herstellers durch, um erfolgreiche Ergebnisse im Prozess sicherzustellen. Um optimale Ergebnisse zu erzielen, ist die richtige Lieferantenauswahl von entscheidender Bedeutung.

Warum sollten Sie Hongju für Silikonkautschukprodukte wählen?

- Wir fertigen kundenspezifische Teile nach Ihren Wünschen und Anforderungen.

- Unsere hergestellten Waren sind FDA- und CE-zugelassen. Diese sind sicher zu verwenden.

- Wir achten auf die Umwelt und stellen umweltfreundliche Produkte her.

- Bei allen Fragen können Sie sich jederzeit von uns unterstützen lassen.

Kaufen Sie Flüssigsilikon-Spritzgusskomponenten von Hongju

Wenn Sie auf der Suche nach maßgeschneidertem Silikonkautschuk sind unsere Produkte, es können kontaktieren Sie uns bei Hongju. Seit über 20 Jahren fertigen wir Bauteile aus LSR für verschiedene Branchen. Unsere hergestellten Teile umfassen Tastaturen aus Silikongummi, Gummitüllen, O-Ringe, Siegel, Dichtungen, usw.

Wir sind bestrebt, unsere Kunden bei der Verwirklichung ihrer Vision zu unterstützen. Wir werden unser Bestes tun, um die bestmöglichen Ergebnisse zu erzielen, sei es bei der Herstellung einzigartiger Silikonartikel oder bei der direkten Zusammenarbeit mit unseren Kunden.