Nach Ansicht einiger Experten Im Jahr 5.9 werden 2024 Millionen Tonnen Kunststoffprodukte im Spritzgussverfahren hergestellt. Bis 2029 soll dieser Wert 7.24 Millionen erreichen. Angesichts der immensen Beliebtheit von Kunststoffspritzgussprodukten ist dies keine Überraschung.

In diesem Artikel untersuchen wir das Kunststoffspritzgießen im Detail, einschließlich der Schritte, aus denen der Prozess besteht, der Komponenten der Maschinen, der verwendeten Materialien und mehr. Wir werden auch untersuchen, wie Spritzguss im Vergleich zum immer beliebter werdenden 3D-Druckverfahren abschneidet.

Was ist Kunststoffspritzguss?

Kunststoffspritzguss ist ein Formverfahren, bei dem ein Kunststoffmaterial in einen geschmolzenen Zustand überführt und in eine dicht verschlossene Form eingespritzt wird. Das geschmolzene Material wird in der Form gehalten, bis es aushärtet und die Form der Form annimmt, wodurch das Kunststoffteil entsteht.

Durch Spritzgießen können Produkte aus verschiedenen Polymeren hergestellt werden, darunter Duroplaste und Elastomere. Dieses Verfahren wird jedoch hauptsächlich mit Thermoplasten in Verbindung gebracht.

Unternehmen, die Kunststoffprodukte verwenden oder verkaufen, können aus einer Vielzahl von Herstellungsverfahren wählen, darunter Formpressen, Blasformen, Extrusionund Rotationsformen. Allerdings wird das Spritzgießen aufgrund folgender Vorteile häufiger eingesetzt:

- Designkomplexität: Mit dem Spritzgussverfahren lassen sich Teile mit einem hohen Detaillierungsgrad und einer hohen Komplexität herstellen. Dies ist auf die Natur des Prozesses sowie auf Fortschritte bei der Formenkonstruktion und -bearbeitung zurückzuführen.

- Konsistenz: Das Spritzgießen ermöglicht eine genauere Kontrolle der Prozessparameter. Mit einer einzigen Form können Millionen von Teilen mit geringen Abweichungen hergestellt werden.

- Niedrige Stückkosten: Beim Spritzgießen in der Massenproduktion sind die Stückkosten sehr gering. Denn die Kosten für eine einzelne Form, das teuerste Bauteil, können sich auf Millionen Einzelteile verteilen.

- Qualität: Durch die strengere Kontrolle des Prozesses und einen hohen Automatisierungsgrad können beim Spritzgießen qualitativ hochwertigere Produkte als bei anderen Kunststoffformverfahren erzielt werden.

- Energie- und Materialeffizienz: Bei der Massenproduktion verbraucht das Spritzgießen für die Herstellung jedes einzelnen Teils nur sehr wenig Energie. Durch die geschlossenen Formen entsteht zudem nur sehr wenig Materialverschwendung.

Herstellungsprozess des Kunststoffspritzgusses

Der Kunststoffspritzgussprozess lässt sich in den folgenden fünf Schritten zusammenfassen. Aufgrund der zyklischen Natur der Produktion finden einige Schritte gleichzeitig statt. Dies beschleunigt den Prozess und hält die Produktionszeiten gering.

#1: Materialzuführung

Über einen Trichter wird das Kunststoffrohmaterial in den Zylinder der Maschine geleitet. Das Material liegt normalerweise in Form von Pellets vor und kann jungfräulich sein. recycelt, oder eine Mischung aus beidem.

Im Inneren des Zylinders werden die Kunststoffpellets durch eine Kombination aus dem Druck der Schnecke und der Wärme von Heizelementen außerhalb des Zylinders geschmolzen. Die Temperatur des geschmolzenen Materials muss sorgfältig kontrolliert werden, um sicherzustellen, dass das Teil effizient eingespritzt und geformt werden kann.

#2: Spannen der Form

Die verschiedenen Teile der Form werden unter großem Druck zusammengespannt. Der Hohlraum in der gespannten Form bestimmt die Form des Endprodukts. Die Form muss unter hohem Druck festgeklemmt werden, um zu verhindern, dass das geschmolzene Material aus dem Hohlraum austritt.

#3: Einspritzung in die Form

Wenn der geschmolzene Kunststoff das Ende des Zylinders erreicht, öffnet sich der zum Einspritzen verwendete Schieber und das geschmolzene Material an der Vorderseite des Zylinders wird unter hohem Druck in den Formhohlraum gedrückt. Dies wird durch die Vorwärtsbewegung der Hubschraube erreicht.

Der Spann- und Einspritzdruck muss ausgeglichen sein, um Grate (Materialüberlauf) zu begrenzen.

#4: Halten und Kühlen

Während der Haltephase bleibt die Schraube an Ort und Stelle, nachdem der richtige Druck erreicht wurde. Dies hat drei bemerkenswerte Vorteile, nämlich:

- Dadurch wird sichergestellt, dass der Formhohlraum vollständig mit Material gefüllt ist

- Es verhindert den Rückfluss des Materials in das Fass

- Es reduziert das Schrumpfen des Formteils

Nach dem Halten wird das Teil noch etwas länger in der Form gehalten, damit es vor dem Auswerfen genügend Zeit hat, abzukühlen, sich zu verfestigen und die richtige Form beizubehalten.

#5: Auswerfen und Nachbearbeitung

Sobald das Teil ausreichend abgekühlt ist, werden die Formhälften getrennt und das geformte Teil fällt entweder heraus oder wird mithilfe von Auswerferplatten oder -stiften ausgeworfen.

Je nach Teil einige Nachbearbeitung Möglicherweise ist eine Wartung erforderlich, bevor das Teil verpackt und versendet wird. Dies kann das Entfernen von Graten, Laserätzen usw. sein. Die Nachbearbeitung kann automatisiert oder manuell erfolgen.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Komponenten für Spritzgießmaschinen

Die Teile von Kunststoffspritzgießmaschinen lassen sich in drei Teile unterteilen. Dies sind die Komponenten Spritzeinheit, Werkzeug und Schließeinheit.

Injektionseinheit

Die Einspritzeinheit besteht aus Trichter, Zylinder, hin- und hergehende Schraubeund Heizbänder. Diese erfüllen folgende Rollen:

- Trichter: Dies ist die Öffnung, durch die die Kunststoffpellets in das Fass eingeführt werden.

- Zylinder: Dies ist das Gehäuse für die Hubschraube. Es hält die Polymerpellets an einem Ende und das geschmolzene Material am angeschnittenen Ende.

- Kolbenschnecke: Durch die rotierende und hin- und hergehende Bewegung der Schnecke wird das Material von einem Ende des Zylinders zum anderen gedrückt. Die Schnecke übt auch den Druck aus, der zum Einspritzen des geschmolzenen Materials in die Form erforderlich ist.

- Heizbänder: Diese werden außerhalb des Zylinders platziert, um ihn zu erhitzen und dabei zu helfen, das Kunststoffmaterial zu schmelzen und es vor dem Einspritzen auf einer bestimmten Temperatur zu halten.

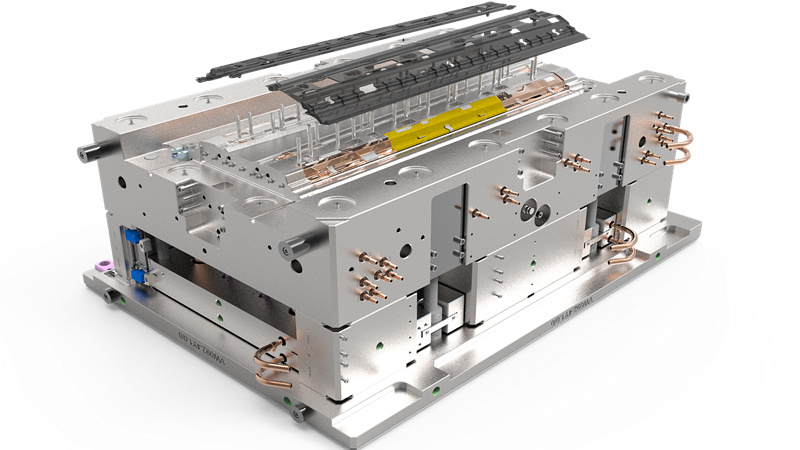

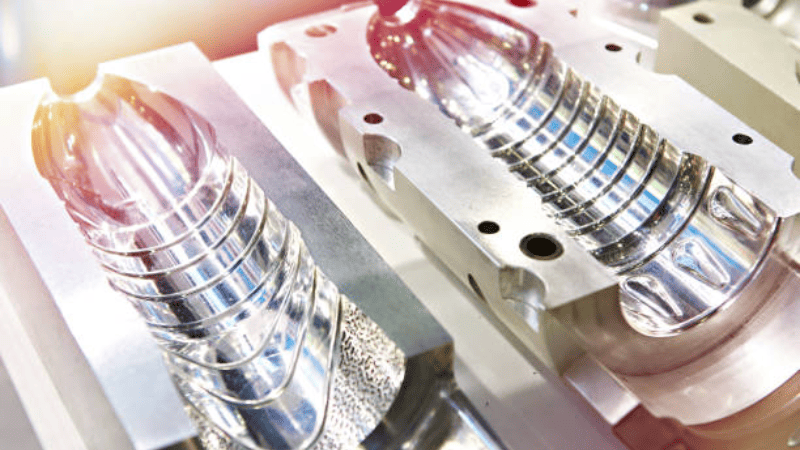

Form

Die Form ist der Teil, der den geschmolzenen Kunststoff in die gewünschte Form bringt. Es besteht aus zwei oder mehr separaten Teilen, die zusammengeklemmt werden, um den Hohlraum in der Form des Endprodukts zu bilden.

Typische Formteile sind:

- Hohlraum: Dieser Teil ist fest und schafft den Raum, in den das Kunststoffmaterial eingespritzt wird.

- Kern: Der Kern ist der bewegliche Teil der Form und passt in den Hohlraum, um die Form des endgültigen Teils zu erzeugen.

- Nebenwirkung: Hierbei handelt es sich um Einsätze, mit denen Hinterschnitte in den Formkonstruktionen erzielt werden.

- Auswerferstifte/Auswerferplatten: Diese helfen dabei, das abgekühlte Teil aus der Form zu entnehmen.

- Kühlkanäle: Diese ermöglichen es einem Kühlmedium, durch die Form zu strömen, um das Teil schneller abzukühlen.

Bei jedem Fertigungsprojekt ist die Form normalerweise die teuerste Komponente. Die anderen Teile der Kunststoffspritzgießmaschine können bei der Herstellung verschiedener Produkte wiederverwendet werden. Die Form muss für jedes neue Produkt ausgetauscht werden. Selbst eine kleine Änderung im Teiledesign kann die Herstellung einer neuen Form erfordern.

Für lange Produktionsläufe wird hochfester Stahl verwendet. Die Bearbeitung solcher Materialien ist teuer und kann teurer werden, wenn das fertige Teil sehr komplex ist und ein hohes Maß an Genauigkeit erfordert. Um diese Kosten zu senken, Prototyping kann mit günstigeren Materialien durchgeführt werden.

Spanneinheit

Die Schließeinheit übt den Druck aus, der die beiden Formhälften an Ort und Stelle hält. Es besteht aus einer beweglichen Aufspannplatte, die mit dem Formkern verbunden ist. Die Bewegung erfolgt über ein Hydrauliksystem, einen Kniehebelmechanismus oder ein Magnetmodul.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Arten des Kunststoffspritzgusses

Es gibt verschiedene Formen des Spritzgießens für verschiedene Arten von Materialien, wie z. B. das Spritzgießen von Duroplasten und das Spritzgießen von flüssigem Silikonkautschuk. Allerdings können auch normale Thermoplaste auf mehr als eine Art geformt werden.

Konventionelles Spritzgießen

Dabei handelt es sich um das oben beschriebene Spritzgussverfahren. Ein geeignetes thermoplastisches Material wird geschmolzen, in eine Form eingespritzt und abkühlen gelassen. Das geschmolzene Material erstarrt in der durch die beiden Formhälften erzeugten Form.

Das konventionelle Spritzgießen ist eines der am häufigsten verwendeten Verfahren. Dank seiner Einfachheit ist es einfach, Millionen von Produkten mit einer einzigen Form herzustellen. Dies ist der Prozess, der bei der Herstellung von Produkten wie Flaschenverschlüssen verwendet wird.

Multi-Shot-Spritzguss

Dies ist eine Form von Multimaterial-Spritzgießen das zwei oder mehr Spritzeinheiten verwendet. Diese Spritzeinheiten enthalten verschiedene Materialien, die nacheinander eingespritzt werden, wodurch ein Schichteffekt entsteht.

Das mehrstufige Spritzgießen kann durch Drehen der Form von einer Einspritzeinheit zur nächsten oder durch die Konstruktion der Form mit zwei Anschnitten erreicht werden.

Multi-Shot-Spritzgießen wird verwendet, um verschiedene Effekte zu erzielen, einschließlich der Herstellung von Teilen aus mehreren Materialien oder der Schaffung einer Soft-Touch-Oberfläche auf einem Teil. Zu den mit dieser Methode hergestellten Produkten gehören Zahnbürsten, Plastikbecher, Gehäuse von Elektrowerkzeugen usw.

Mikrospritzguss

Hierbei handelt es sich um das Spritzgießen von Teilen, die zwischen 0.1 und 1 Gramm wiegen. Die Teile sollten außerdem Toleranzen zwischen 10 und 100 Mikrometern aufweisen.

Der grundlegende Prozess des herkömmlichen Spritzgießens gilt immer noch für das Mikrospritzgießen, Spritzgießen in diesem Maßstab erfordert jedoch besondere Überlegungen. Diese beinhalten:

- Mikroformen: Die für diesen Prozess verwendeten Formen sind in jeder Hinsicht klein. Die Bearbeitung der Formen erfordert den Einsatz spezieller Werkzeuge und Techniken, einschließlich Präzisions-CNC und EDM.

- Schussgröße: Die in die Form eingespritzte Materialmenge kann Bruchteile eines Gramms betragen. Dafür sind Spritzeinheiten erforderlich, die eine sehr hohe Vorschubauflösung erreichen können.

- Präzision: Die mit diesem Verfahren hergestellten Teile weisen aufgrund ihrer Größe und Anwendung geringere Toleranzen auf als Teile, die mit anderen Spritzgussverfahren hergestellt werden.

Mikrospritzguss wird zur Herstellung von Kunststoffteilen für viele Anwendungen eingesetzt, darunter Smartphone-Komponenten, Arzneimittelverabreichungssysteme, Hörgerätekomponenten, Motorteile usw.

Formteil einlegen

Beim Insert-Molding handelt es sich um eine Form des Spritzgießens, bei der das Material über ein vorhandenes Kunststoff- oder Metallteil gespritzt wird. Beispielsweise kann das Material über metallische Schraubengewinde gespritzt werden, um ein Kunststoffteil mit stärkeren Gewinden zu erzeugen.

Der geschmolzene Kunststoff kühlt um den Einsatz herum ab und sorgt so für eine dauerhafte Verbindung zwischen beiden. Das Ergebnis sind starke und dennoch leichte Teile.

Bei diesem Verfahren wird der Einleger vor dem Einspritzen in die Form eingelegt. Dies kann manuell oder automatisiert erfolgen, um eine höhere Qualität und Konsistenz sowie kürzere Zykluszeiten zu erreichen. Beispiele für Teile, die im Umspritzverfahren hergestellt werden, sind elektrische Stecker, Schraubenbefestigungen, Stifte mit Kunststoffköpfen usw.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Wie wählt man Kunststoffmaterial für den Spritzguss aus?

Die Materialauswahl ist ein kritischer Punkt im Spritzgussprozess. Das gewählte Material wirkt sich auf Prozessparameter, Produktionszeiten und Formmaterialien aus. Noch wichtiger ist, dass das Material auch die Eignung des fertigen Teils für die Anwendung beeinflusst.

Halbkristalline vs. amorphe Thermoplaste

Für den Spritzguss verwendete Kunststoffe sind typischerweise entweder teilkristallin oder amorph. Bei amorphen Kunststoffen sind die Polymerketten, die die Molekülstruktur bilden, zufällig miteinander verflochten. Bei teilkristallinen Polymeren sind die Polymerketten auf irgendeine Weise strukturiert.

Dieser Unterschied in der Molekülstruktur beeinflusst bestimmte Eigenschaften von Thermoplasten, einschließlich ihrer Reaktion auf Hitze, Transparenz, chemischer Beständigkeit und Ermüdungsbeständigkeit. Zu den allgemeinen Eigenschaften teilkristalliner Thermoplaste gehören:

- Scharfe Schmelzpunkte

- Hohe Deckkraft

- Gute chemische Beständigkeit

- Hohe Dauerfestigkeit

- Lässt sich mit Lösungsmitteln und Klebstoffen nicht leicht verkleben

Gängige Beispiele für teilkristalline Thermoplaste sind Polypropylen, Polyethylenterephthalat (PET) und HDPE.

Andererseits haben amorphe Thermoplaste Eigenschaften wie:

- Einfaches Formen

- Hohe Transparenz

- Geringe chemische Beständigkeit

- Kann mit Lösungsmitteln und Klebstoffen verklebt werden

- Über einen größeren Temperaturbereich erweichen

Beispiele für amorphe Thermoplaste sind Polycarbonat, Polystyrol, ABS und Acryl.

Die Wahl des amorphen oder teilkristallinen Thermoplasten hängt von den Besonderheiten der Anwendung ab. Teilkristalline Kunststoffe eignen sich gut für Anwendungen, bei denen ein hoher Verschleiß zu erwarten ist, während amorphe Thermoplaste eher auf strukturelle Anwendungen beschränkt sind. Es gibt jedoch auch andere wichtige Überlegungen, die es zu beachten gilt.

Überlegungen bei der Auswahl von Spritzgussmaterialien

Die Auswahl eines bestimmten Thermoplasten für ein Spritzgussprojekt wird durch die Anwendung des Endteils bestimmt.

1. Betriebstemperatur

Die Leistung von Kunststoffen verändert sich bei sehr kalter oder hoher Temperatur. Bei der Auswahl des Materials sollten die Temperaturextreme der Anwendung berücksichtigt werden, da verschiedene Kunststoffe unterschiedlich auf diese Extreme reagieren.

Acryl und ABS sind beide amorph, Acryl weist jedoch eine bessere Temperaturbeständigkeit auf. Dies bedeutet, dass es bei höheren Temperaturen als ABS betrieben werden kann.

2. Exposition gegenüber den Elementen

Bestimmte Kunststoffe sollten für den Spritzguss nur dann in Betracht gezogen werden, wenn die Anwendung im Innenbereich erfolgt.

Im Freien können Kunststoffteile hohen und niedrigen Temperaturen, extremen Temperaturschwankungen, UV-Strahlung und Feuchtigkeit ausgesetzt sein.

Diese Faktoren können zum schnelleren Abbau von Kunststoffen wie PLA beitragen. Materialien wie Polypropylen schneiden im Außenbereich besser ab.

3 Stärke

Wenn ein Kunststoffteil einer Belastung ausgesetzt wird, muss es die Festigkeit haben, der Belastung standzuhalten. Beispiele für Belastungen von Kunststoffteilen sind:

- Rohrverbindungen, die hohen Innendrücken durch Flüssigkeiten oder Gase ausgesetzt sind

- Zur Bewegungsübertragung werden Zahnräder aus Kunststoff verwendet

- Kunststoffbügel werden zum Halten von Teilen usw. verwendet

Auch verschiedene Arten von Stärken sollten berücksichtigt werden. Einige Materialien haben eine ausgezeichnete Zugfestigkeit, aber eine geringe Druck- oder Biegefestigkeit. Das bedeutet, dass Sie die spezifische Art und Weise berücksichtigen müssen, wie das Teil geladen wird.

4. Chemische Belastung

Kunststoffe reagieren unterschiedlich auf Chemikalien. Zum Beispiel, ABS reagiert mit Aceton und sollte nicht in einer Umgebung verwendet werden, in der Aceton häufig verwendet oder gelagert wird. Informieren Sie sich darüber, wie sich der Kunststoff, den Sie verwenden möchten, verhält, wenn er verschiedenen Chemikalien ausgesetzt wird, um ein vorzeitiges Versagen zu vermeiden.

5. Sicherheit

Wenn ein Spritzgussteil mit der menschlichen Haut in Kontakt kommt oder zum Essen verwendet wird, muss es für diese Anwendung als sicher zertifiziert sein.

Viele alltägliche Kunststoffe sind nicht lebensmittelecht und können bei Kontakt mit der menschlichen Haut unterschiedliche Reaktionen hervorrufen. Dies ist insbesondere bei wiederholter oder längerer Exposition wichtig.

6. Kosten

Kunststoffe gelten im Allgemeinen als kostengünstig, es gibt jedoch verschiedene Arten von Kunststoffen, von denen einige teurer sind als andere.

Einige Kunststoffe werden schon länger massenhaft verwendet und verfügen über etablierte Lieferketten und eine vorhersehbare Nachfrage. Sie lassen sich möglicherweise auch einfacher herstellen und sind daher kostengünstig. Andere liegen am anderen Ende des Spektrums und sind daher teurer.

Die Stückkosten für die Wahl eines Kunststoffs gegenüber einem anderen mögen minimal erscheinen, aber bei der Herstellung von Millionen von Teilen werden die Auswirkungen des teureren Materials erheblich sein.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

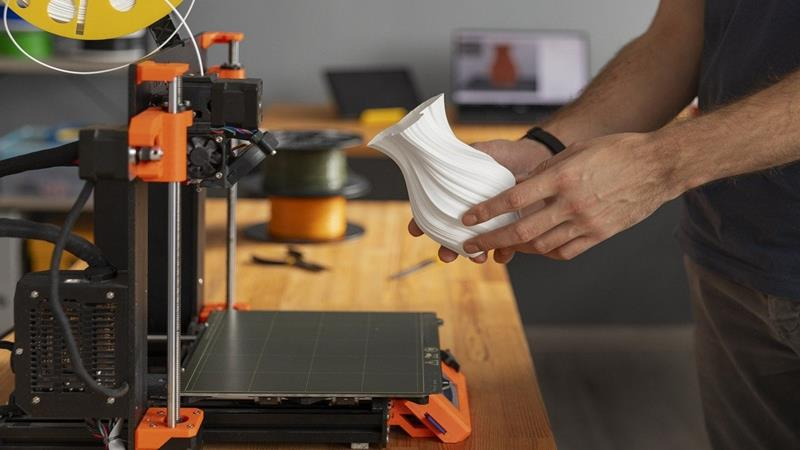

3D-Druck vs. Spritzguss

Der Aufstieg des 3D-Drucks hat zu Vergleichen zwischen diesen beiden Fertigungstechnologien geführt. Es gibt jedoch viele wichtige Unterschiede zwischen spritzgegossenen und 3D-gedruckten Produkten. Die folgende Tabelle fasst den Vergleich dieser beiden Technologien zusammen.

| Immobilien | Spritzguss | 3D Printing |

|---|---|---|

| Kosten | Hohe Einrichtungskosten, niedrige Teilekosten | Geringe Einrichtungskosten, hohe Teilekosten. |

| Kapazität | Tausende oder Zehntausende Teile pro Tag | <100 Teile pro Tag, je nach Größe |

| Vorlaufzeiten | Lange Vorlaufzeiten aufgrund des Zeitaufwands für die Konstruktion und Bearbeitung der Form. | Kurze Vorlaufzeiten |

| Teilgröße | Kann sehr klein, sehr groß und alles dazwischen sein. | Die größten kommerziellen 3D-Drucker sind normalerweise auf 1 m3 beschränkt. |

| Design-Flexibilität | Designänderungen können nicht einfach umgesetzt werden. | Designänderungen sind einfach umzusetzen. |

| Oberflächengüte | Keine Ebenenlinien | Einige 3D-Drucktechnologien verfügen über sichtbare Schichtlinien. |

Entgegen der Wahrnehmung vieler Menschen sind Spritzguss und 3D-Druck größtenteils keine konkurrierenden Technologien. Jede Technologie hat spezifische Vorteile, die sie für bestimmte Anwendungen zur idealen Wahl machen.

Kunststoffspritzguss ist die Standardoption für die Massenproduktion. Die mit dem 3D-Druck verbundenen hohen Kosten pro Teil und die geringe Geschwindigkeit bei der Herstellung jedes Teils machen es zu einer alles andere als idealen Wahl. Spritzguss ist in bestimmten Fällen auch die bessere Wahl Oberflächenveredelung gewünscht sind oder ein Teil unterschiedliche Materialien oder Einlagen erfordert.

Andererseits ist der 3D-Druck unschlagbar, wenn die Vorlaufzeiten für die Produktion extrem kurz sind oder geringe Fertigungsmengen die Formenherstellung zu teuer machen. Es ist auch die ideale Wahl für das Prototyping, wenn verschiedene Iterationen desselben Produkts getestet werden müssen.

Herausforderungen und Überlegungen beim Kunststoffspritzguss

Wenn Sie über Spritzgießen nachdenken, müssen Sie bestimmte Herausforderungen einplanen. Wenn diese Herausforderungen nicht richtig angegangen werden, können sie den Erfolg des Projekts gefährden.

Design-Überlegungen

Spritzgussformen müssen sein im Spritzgussverfahren entworfen im Hinterkopf. Abgesehen von Genauigkeit und Konsistenz sollte das Formdesign ein schnelles und einfaches Auswerfen der Teile ermöglichen. Es muss außerdem über Merkmale wie Entlüftungslöcher, Angüsse, Anschnitte und Kühlkanäle an den richtigen Stellen verfügen.

Schlecht konstruierte Formen können zu Defekten und langen Spritzgießzykluszeiten führen.

Werkzeugkosten

Spritzguss ist mit hohen Anschaffungskosten verbunden. Dies ist hauptsächlich auf die Kosten der Form zurückzuführen. Bei geringem Produktionsvolumen sollte die Verwendung kostengünstigerer Formmaterialien, z. B. Aluminium, in Betracht gezogen werden.

Qualitätskontrolle

Die Qualitätskontrolle kann über den Erfolg oder Misserfolg des Spritzgussprojekts entscheiden. Aufgrund eines schlechten Formdesigns, einer schlechten Prozesskontrolle, minderwertiger Materialien, Formfehlern usw. kann es zu fehlerhaften Teilen kommen.

In allen Phasen des Kunststoffspritzgussprozesses müssen Maßnahmen zur Qualitätskontrolle implementiert werden, um diese Probleme frühzeitig zu erkennen und ihre Auswirkungen auf das Gesamtprojekt zu begrenzen.

Es gibt automatisierte Maßnahmen, die in der Produktionslinie eingesetzt werden können, und physische Maßnahmen, die Bediener in der Produktionshalle und ein gutes Kommunikationssystem erfordern.

Senden Sie Ihre Anfrage für zeitnahe Angebote!

Zusammenfassung

Das Kunststoffspritzgießen ist auch heute noch eines der wichtigsten Fertigungsverfahren weltweit. Trotz der hohen Rüstkosten ist kein anderes Verfahren für die Massenproduktion so kostengünstig.

Heutzutage gibt es verschiedene Arten von Kunststoffspritzgussverfahren und die Liste der kompatiblen Materialien ist lang. Wenn Sie sich für den Kunststoffspritzguss entscheiden, denken Sie daran, mit Experten zusammenzuarbeiten, die Ihnen dabei helfen können, das Beste aus diesem Prozess herauszuholen.

Warum Hongju Silicone der Kunststoffspritzgießer ist, den Sie brauchen

Wenn Sie für Ihr nächstes großes Projekt Kunststoffspritzgussdienstleistungen benötigen, Hongju-Silikon ist der richtige Partner. Wir verfügen über 23 Jahre Erfahrung in Design und Fertigung und unsere Kunststoff- und Silikonkautschukteile werden auf der ganzen Welt eingesetzt. Wir haben mit anderen Unternehmen zusammengearbeitet, um OEM- und ODM-Teile herzustellen, und auch Sie können von unseren niedrigen Mindestbestellmengen und schnellen Lieferungen profitieren. Besuchen Sie unsere Website um mehr über unsere Dienstleistungen zu erfahren.